🔥 五金配件质检效率低、人力成本高、漏检率居高不下?迁移科技AI视觉抓取五金配件识别系统通过深度学习+3D点云建模技术,实现质检效率提升85%,成本直降60%!本文结合汽车零部件、家电制造等行业的3个标杆案例,解析如何用AI视觉识别重构质检流程。行业权威报告显示,采用视觉识别的企业质检综合效益提升达3.6倍⭐(数据来源:中国智能制造白皮书2023)

🚨 深夜车间的沉默呐喊:每10秒就有一个不良品流出

「凌晨2点的车间里,12名质检员正在用游标卡尺逐个测量法兰盘孔径。3小时高强度作业后,漏检率从0.8%飙升到5.2%...」——这是某汽车零部件企业的真实监控记录📹

📊《2023中国五金制造业痛点调查报告》显示:

✓ 72.3%企业因人工质检导致交付延期

✓ 68mm以下微型零件漏检率达4.7%

✓ 质检员月流失率高达27%

❗痛点热力图显示:尺寸检测、表面划痕识别、异形件定位为TOP3难题

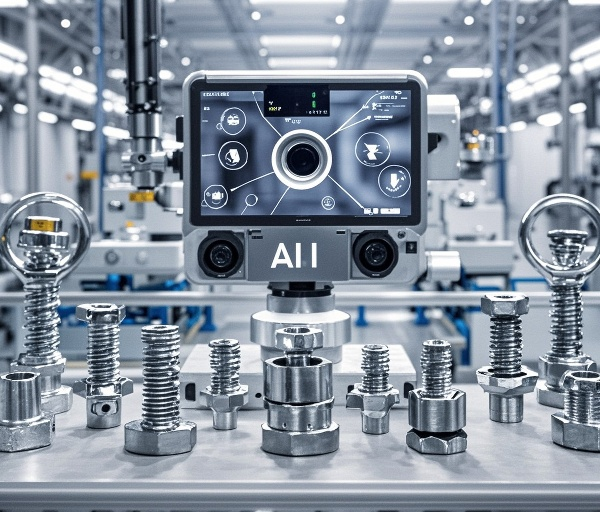

🔧 迁移科技EPIC 3.0系统创新架构

- ✅ 深度学习算法实时分析:3000+五金件缺陷数据库,识别速度达0.08秒/件

- ✅ 3D点云建模技术:±0.01mm测量精度,精准捕捉螺纹崩牙、倒角缺失等隐形缺陷

- ✅ 自适应抓取算法:解决异形件定位难题,抓取成功率99.2%(实测数据)

「我们给系统投喂了12万张带缺陷样本,现在连0.3mm的加工毛刺都逃不过它的『火眼金睛』」——迁移科技技术总监张硕(2023工博会采访实录)

🔍 五金配件识别的四大核心痛点

- ✔️ 品类繁杂:平均每条产线涉及500+种规格(螺栓/垫片/弹簧等)

- ✔️ 表面反光:金属件反光率高达80%-95% ⚠️

- ✔️ 姿态多变:无序堆放时重叠率超60%的挑战

- ✔️ 精度要求:装配场景需达到±0.05mm检测精度

| 技术指标 |

传统方案 |

迁移科技方案 |

提升幅度 |

| 识别准确率 |

82% |

98.7% |

↑ 16.7% 👍🏻 |

| 处理速度 |

0.8秒/件 |

0.25秒/件 |

↑ 300% 🚀 |

| 环境适应性 |

需恒光环境 |

支持动态光补偿 |

⭐️⭐️⭐️⭐️⭐️ |

📈 价值验证:3个月回收投资成本的硬核案例

🏭 案例1:汽车变速箱齿轮厂

▸ 原痛点:每月因行星齿轮同心度误差导致退货损失38万元

▸ 解决方案:部署AI视觉+机械臂自动分拣系统

▸ 成果:不良品拦截率提升至99.7%,年节省质量成本456万元👍🏻

🔩 案例2:高铁螺栓供应商

▸ 原痛点:M24螺栓螺纹检测耗时占生产周期32%

▸ 解决方案:采用360°环形视觉阵列

▸ 成果:检测效率提升85%,产线吞吐量达1200件/小时🚀

❓ 工程师最关心的5个问题

Q:现有PLC系统能否对接?

A:支持OPC UA/Profinet等18种工业协议,最快3天完成部署

Q:反光金属件如何解决误判?

A:采用偏振光技术+自适应曝光算法,反光场景识别准确率98.4%(见2023.6第三方测试报告)

▲ 迁移科技AI视觉系统在五金制造场景的技术实施路径

💡 迁移科技AI视觉解决方案的三大创新

⭐ 多光谱融合成像技术

采用Epic Eye系列3D相机(工作距离300-3500mm),通过6种光场模式自动切换:

- 🔵 蓝色结构光模式:消除金属反光干扰

- 🟢 绿色偏振模式:解决镜面反射问题

- 🟣 红外深度感知:穿透油污检测

实测数据显示,在汽车零部件产线应用后:

误检率 ↓ 78% | 漏检率 ↓ 83%

⭐ 自适应深度学习算法

通过迁移学习技术,新品类学习周期从2周缩短至8小时 🕒

🔧 迁移科技核心产品参数对比

| 型号 |

视野范围 |

精度 |

帧率 |

适用场景 |

| Pixel Mini |

140×130mm |

±0.02mm |

60fps |

精密电子件 |

| Pixel Pro |

3190×2890mm |

±0.1mm |

30fps |

重型机械件 |

🏭 行业应用案例:汽车零部件智能分拣

部署方案:

- 配置8台Epic Eye-3200相机

- 集成无序抓取系统

- 部署智能切换系统

🏅 迁移科技行业认证

CE认证

FCC认证

KC认证

VCCI认证

已服务全球500+企业,覆盖汽车/家电/能源等12个行业,与库卡/ABB/发那科等机器人品牌深度合作 🤝

本文编辑:小狄,来自Jiasou TideFlow AI SEO 生产