随着全球经济发展对油气资源的需求量日益增加、油气勘探开发的不断深入,能源行业对钻井装备与技术的要求越来越高。作为石油天然气工业的核心施工环节,钻井是一项投资巨大的风险性工程,钻井装备的优劣直接影响着钻井速度、钻井安全和钻井经济效益,而勘探施工环境的复杂化对钻井装备适应不同操作情况的能力也提出了更高要求。

目前,钻井的投资占整个石油勘探开发投资的50%以上,是影响油气勘探开发整体效益的关键因素。钻井技术的进步对石油天然气工业的发展有着举足轻重的作用。

针对钻井行业对装备可靠性、功能性与技术智能化越来越高的需求,世界各大石油公司纷纷以引进或研发先进技术和高端钻井装备的方式,提高钻井完井的工作效率,促进技术集成以实现项目一体化解决方案,提高钻井完井技术的自动化、智能化及人性化水平,从而实现油田开发的经济利益最优化。

精悍化钻机催生效率质变

更小更紧凑的钻机结构,一直是各大石油公司致力于实现的发展构想,也是当今钻机技术发展的探索方向。作为钻井作业最重要的“重武器”,精悍化的钻机能够在适应传统钻机同等的工作环境的情况下,达到减少能耗、加快施工速度的目的,同时能够满足复杂作业环境,如海上油井、滩涂等对技术与精度的要求,使钻机的适应能力进一步提高,同时也降低了作业成本,实现经济效益优化。

在促进钻井系统精简效率化的方案中,壳牌公司提出了一系列完整的构想。壳牌开发了地表防喷器系统,该系统是能够在深水域及更加不稳定的海况中工作的海底高科技装置,使2至3代的钻机能够在需要4至5代钻机的条件下进行钻井作业,从而显著降低了隔水管的作业时间及巨大而复杂的常规海底防喷器组的安装,可以用小规模作业的钻井耗费实现深水钻井作业。

壳牌公司将无立管泥浆回收系统与地表防喷器结合构成海底隔离装置,使之在深水作业中实现比常规防喷器更加优化的效率与能力。目前该系统工作的最大水深是5000英尺(约1500米)、配合套管尺寸达到45英寸。壳牌公司已经在5个钻井平台的22口井使用了地表防喷器系统,累计水深已达到9400英尺。

同时,壳牌公司正在进行一种高端惯性头性钻机、钻井船的研发。该钻机结构相比传统钻机将更加紧凑,工作更有成效。而新型钻井船在建造和作业耗费远低于第五代钻井船的情况下,依然能够实现与第五代作业钻井船相当甚至更好的作业绩效。另一方面,该钻井船具有适应从热带到极地作业环境的能力,能大幅降低燃料消耗,节省作业时间。该钻井船使用罐头式钻井平台,节约井架的大量空间,可以用做准备工作、钻机配套设施的安放。这种钻井船集中体现了壳牌在钻井作业上轻捷精悍并高效的发展构想。

效率与成本一直是钻井技术研究人员致力于加以控制的因素。哈里伯顿公司推广的多分支井技术,适用于轻质原油水下装置、利润微薄的稠油开采、腐蚀性高温或超压油气藏等不同作业条件的多种项目开采,并且具有低风险及节省作业成本的特点。而套管钻井,被威德福公司定义为“挑战未来的先进技术”,通过将套管当作钻柱的方式,采用一个可钻碎的钻头钻进,达到目的深度之后把钻头留在井眼内,从而省略了起钻工序即可进行固井作业。使昂贵的钻机费用得以节省,建井成本全面降低,停钻时间也大大缩短。威德福公司也对钻井工作的灵活性进行了全方位的探索,该公司将恶劣环境定向设备与紧凑型测井系统相结合,使系统能够适应不同温度、不同作业环境、不同轨道面及不同压力状况下的钻井条件,进一步提高测井质量,构成灵活的传输方式流程。各大公司正通过不同方式推进技术革新,使钻机作业向轻质高效的方向不断发展。

自动化钻机促进智能生产

随着计算机、通讯及网络技术的广泛应用,钻井作业的自动化逐渐成为可能并持续发展。自动化钻机更高的智能水平,能够减少人工作业,提高钻井生产的精确性,还能保证生产的安全系数,提供成熟的一体化钻完井的解决方案,使钻井技术更加有价值地得到使用。

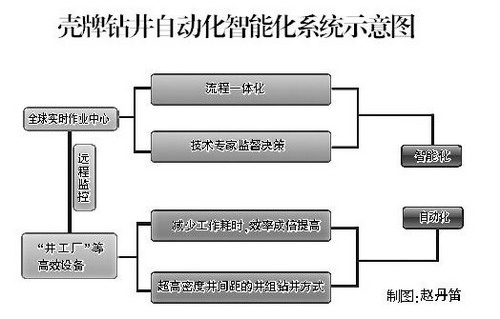

自动化是壳牌钻井发展的核心方向,而实时作业中心则是壳牌智能化发展的集成。壳牌钻井自动化智能化系统示意图清晰表明了壳牌如何将先进技术与远程监控相结合,从而实现钻井流程的自动化、智能化。

壳牌在其全球钻井业务中广泛推广了可控压钻井和机械比能优化的理念。其中比能优化技术能够计算出钻井时破岩的能量消耗,通过优化措施,使破岩能量消耗降到最低,实现最大钻井效率。这一技术可以降低人为偏好的影响,从而选择钻井最优方案,使钻井工序最大程度减少人为的干扰,也使时间得到最大程度的节约。

贝克休斯也广泛推行套管钻井和随钻扩眼技术,简化扩眼工具部件,减少钻井过程中的振动,从而提高钻井系统的可靠性。挪威NOV公司最新研发的海洋钻井升沉补偿技术中所包含的主动浪涌补偿绞车和主动浪涌补偿吊机,也大幅度提高了钻井工序的效率,减少钻井施工耗时,并提出了在海洋钻井中诸多困难的合理解决方案。

威德福公司对控制压力钻井技术进行了深度开发,并推广了特殊精确控制钻井。相比标准精确控压钻井,特殊精确控压钻井能更好地控制井筒内的当量循环密度,使其在更恶劣情况下仍小于破裂压力梯度,使泥浆比重低于孔隙压力梯度的情况下仍控制井筒内压力待于地层孔隙压力,从而消除泥浆比重过高对钻井精确性的影响。同时威德福还使用一整套控制压力钻井设备,最大限度的提高钻井的自动化水平,通过井涌自动检测和控制、精确测定地层孔隙压力、精确测定地层破裂压力梯度,使钻井工序对困难的检测与解决能力进一步提高,减少误差所带来的对能量与装备的损耗。

自动化生产所推进的智能化生产方式,是钻井施工的必然发展趋势,也是石油天然气工业发展的更高层次要求。对工作流程和结果误差率的控制,能使钻井生产变得更加可控,生产效率和HSE水平也得到显著增强。

人性化促进HSE水平提升

人工作业及高难度、高风险作业内容的比重,是衡量现代油气工业安全水平高低的重要标准。钻井作业的人性化是钻井生产自动化、智能化水平发展的必然结果,自动化技术水平能够缩减人工作业量,并最大程度规避高风险作业可能带来的对施工人员的人身伤害。

壳牌目前正极力推行的集成钻井优化方案,是通过自动化推动整体钻井工序人性化的典型之一。钻井自动化技术的引入和自身作业运作能力的提高,是集成优化方向的技术支持,而广泛且高素质的作业人员,是推动钻井集成的基础。加强人员素质培训,提高员工能力,能够加速实现钻井的效率优化和装备的自动化,而提供完善的培训教材和对职工角色与职责的重新定义,同时完善作业工具及医疗配备等措施,为系统的自动化发展提供支持之余,也带动了HSE整体水平的提高,使工作环境的卫生及安全条件更加完善,实现了人性化-自动智能化-效率化的激发式一体化发展,“把难活重活交给技术,把智力活简易活交给员工”的目标得以实现。

壳牌的实时作业中心,则实现了人与技术在钻井工序中的角色置换。实时作业中心在充分利用自动化技术、利用人工智能的力量在施工前线的同时,也让人类的决策与操控能力在后方得以充分发挥,同时也提高了施工安全系数,以远程操控的方式实现人与装备的互动,使人在钻井施工中处于更高的统领作用,达到与技术的一体化和谐运作。

其他国际石油公司,在推行人性化钻井生产方式方面,也进行了有益且具有突破性的探索。贝克休斯开发了实时随钻数据测量和处理系统,在下钻之前对井下钻井环境进行全面勘测,在提高钻井效率、减少无谓的钻头磨损之余,也将前期工作做充分,减少了可能的安全事故,并让作业人员尽可能远离可能出现危险的现场。

以效率为根,以人性为本。随着油气勘探环境的进一步复杂化,钻井装备与技术的更新换代也会由此不断加速,钻井工具的分工将会向着轻简化和自动化的方向进一步细化。而高度自动化的钻机,能够最大程度地减少人工作业的工作量与工作风险,从而实现以自动化促进效率化,以效率化提高人性化的发展构想。