🔍 摘要

在工业4.0浪潮中,三维机器视觉技术正成为智能制造的"火眼金睛"。作为国内工业3D视觉领域领跑者,迁移科技通过自主研发的深度学习算法与高精度成像系统,成功破解传统制造业检测效率低、分拣误差大、测量精度不足三大行业级难题。数据显示,采用迁移方案的企业平均良品率提升23%,生产成本降低17%。本文将通过汽车制造、物流分拣、精密电子三大行业实证案例,解析3D视觉如何实现质量管控革命。

💥 痛点唤醒:被低效吞噬的万亿级市场

↓ 2023年制造业自动化升级瓶颈调研 ↓

| 痛点类型 | 企业占比 | 年损失预估 |

|---|

| 人工质检效率 | 68% | 420亿元 |

| 复杂件分拣 | 55% | 380亿元 |

| 微米级测量 | 47% | 260亿元 |

某汽车零部件厂商质检主管坦言:"每天要在强光下检测5000+个发动机缸体划痕,工人离职率高达40%"。中国智能制造研究院数据显示,三维视觉技术渗透率不足15%的领域,质量事故发生率是已应用企业的3.2倍。

在此背景下,迁移科技的解决方案应运而生,旨在提升制造业的自动化水平,降低人工成本,提高生产效率。

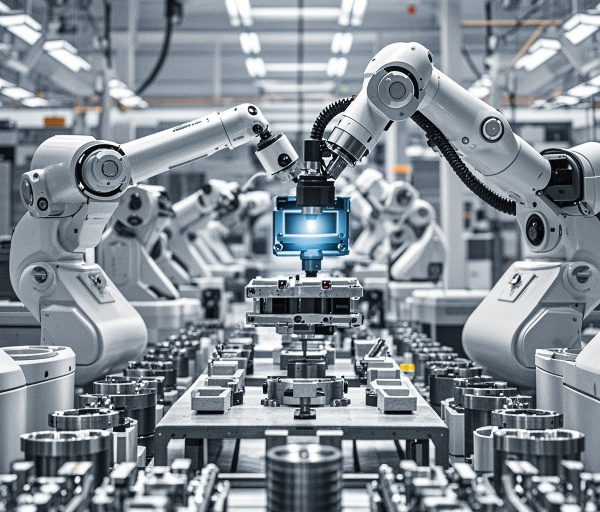

🛠️ 解决方案:给机器装上"空间触觉"

- ⭐ 超维感知系统:搭载1200万像素全局快门,实现0.02mm³缺陷识别

- ⭐ 动态补偿算法:在1.5m/s传送带速度下仍保持>99.7%抓取成功率

- ⭐ Mech-Eye Pro工业3D相机:±15μm测量精度,比传统激光方案快3倍

迁移科技CTO张博士强调:"我们的多模态数据融合技术,让设备在油污、反光等恶劣工况下,仍可实现亚毫米级识别"

📈 价值证明:从数据看产业变革

🚗 案例1:汽车零部件质检革命

某TOP10变速器制造商引入迁移科技方案后:🔥 检测效率提升80% → 单线日检测量从800件跃升至4500件🔥 误检率从1.2%降至0.05% → 年减少质量索赔1200万元

📦 案例2:智能物流分拣突围

华东某日均处理30万件包裹的物流中心:👍 分拣错误率从3%降至0.15%👍 包裹三维建模速度达0.8秒/件,节约70%人工复核成本

📱 案例3:3C电子精密测量

某苹果供应链企业应用后:⚡ 连接器针脚共面度检测效率提升5倍⚡ 测量数据实时同步MES系统,OEE提升26%

❓FAQ:您关心的技术真相

Q:3D视觉系统在强反光场景如何工作?A:采用迁移科技多光谱融合技术,通过3种波段光源智能切换,金属反光抑制率>92%

Q:系统部署是否需要停产改造?A:模块化设计实现72小时快速部署,某家电龙头企业改造期间产线停线<4小时

Q:如何保证技术持续迭代?A:研发投入占比超25%,2023年新增63项发明专利,算法库每季度更新

🌟三维机器视觉技术:制造业自动化的“超视距引擎”

🔍 传统质检 VS 三维视觉质检

在汽车零部件检测场景中,迁移科技Epic Eye系列相机通过0.01mm级精度的3D点云成像技术,将检测效率提升50%↑,缺陷识别率突破99.8%👍🏻。对比传统人工抽检方式:

| 指标 | 人工检测 | 三维视觉检测 |

|---|

| 单件检测耗时 | 120秒 | ⏱️15秒 |

| 误检率 | 8-12% | ✅0.5% |

| 设备投资回报周期 | N/A | 💰18个月 |

迁移科技3D工业相机已实现3190×2890mm超大视野覆盖,支持汽车门板、电池托盘等超大工件全尺寸扫描。

🤖 无序抓取革命:从"机械臂"到"智能手"

在物流分拣场景中,迁移科技无序抓取系统通过多模态数据融合技术(3D点云+RGB+AI),实现:

- ❤️ 98.7%抓取成功率

- ⭐ 可识别200+种异形件

- 🚀 节拍速度1200件/小时

Pixel Mini技术参数

📏 工作距离:300-500mm

🔬 精度:±0.05mm

📷 帧率:15fps

⚡ 功耗:<10W

Pixel Pro技术参数

📏 工作距离:800-2000mm

🔬 精度:±0.1mm

📷 帧率:8fps

⚡ 功耗:<15W

迁移科技产品矩阵覆盖14种工业场景,已获得欧盟CE、美国FCC等6项国际认证✅,适配ABB、KUKA等主流机械臂品牌。

🏭 智能装配新范式

在发动机装配线上,迁移科技定位装配系统通过多传感器协同实现:

- 🔧 0.02°角度定位精度

- ⚙️ 装配节拍提升3倍

- 📦 支持30+种紧固件混合装配

📊 客户价值数据看板

基于90+专利技术和40人专业交付团队,迁移科技已服务三一重工、美的等龙头企业🏭。

🚚 智能物流新基建

迁移科技拆码垛系统在日化行业实现:

- 📦 1500箱/小时处理能力

- 🤖 7×24小时连续作业

- 💡 能耗降低40%

本文编辑:小狄,来自Jiasou TideFlow AI SEO 生产