编者语:很多零件制造企业已经加入了医疗加工这一领域,通过提高医疗设备改善人类健康具有未来和现实双重意义。可预期的挑战和市场回报率将吸引更多的企业加入进来。

发展空间与挑战

2010年初,各个行业在2009年全年的市场数据纷纷出炉,我在德国的编辑同行惊奇地发现,一片灰色的下行数字报告中,来自医疗行业的发展出人意料地逆势上扬。显然,对于德国工业来说,医疗行业已经成为一个非常重要的市场,经济危机只是让这一事实更快地呈现出来。

在医疗行业进行深入研究的世界领先车床制造商特纳斯有分析指出,医疗行业这种高速的发展趋势主要取决于人口因素,人口老龄化和更优惠的治疗方案刺激了消费。患者能得到更及时的治疗得益于疾病的早期检测,关节植入物重置和预防手术技术。医疗旅游业在亚洲国家兴起,如泰国、马来西亚和印度提供了更多价格合理的治疗,健康保险正在变得越来越受欢迎。由此可以看出,医疗器械市场在全球都处于全面扩张状态,越来越多的零件制造商在仔细研究设备及加工程序,以备能够抓住这个利润丰厚市场的份额。

另外,医疗行业具有非常大的创新空间,根据德国联邦医疗产品工业协会的报告,医疗行业大约2/3的产品都“小于3岁”,其申请的专利数量比汽车行业还要高。高品质的加工过程,100%优质加工件,交货时间,更优惠的价格,信任和长期合作关系是其中的重点。一些认证如FDA、CE认证、国家GMP,ISO 9001及ISO 13485,只有在具备高品质设备和高素质技术人员环境下才能获得。医疗行业被公认为是一个具有挑战性的领域。

全球医疗设备市场

2008年全球的医疗器械设备市场销售额达到3280亿美元(药业市场7340亿美元)。其中欧洲占33%, 美国45%,日本10%和中国市场2%。世界上有20000家医疗设备公司(在欧洲约占50%,雇员总数435 000人)。他们为12个专业科室1700通用组加工生产50多万种不同的医疗器械,如心脏科、麻醉科、放射科、骨科、牙科、综合医院等。(资料来源:特纳斯公司)随着中国和印度等新兴国家的崛起,在未来5~10年会有更大的增长。

整形骨科市场

整形骨科是一个快速增长的市场,在2008年产值367亿美元,(包括牙科植入),2000~2008年每年有11%的市场增长率。在传统上分为三个部分:整形骨科,脊柱和牙科。 2008年,整形骨科代表了这个市场的74%份额,脊柱占18%和牙科的8%。

有趣的是,复合年平均增长率(CAAGR)为:整形外科9.24%,脊柱12.98% ,而牙科占12.45%。

医疗行业零件的加工

除了高品质和高精度的要求,零件制造商面临的主要挑战来自三个方面:外形、材料和尺寸。

骨钉、骨科及牙科植入物的设计与螺纹的复杂形式,以配合不同的骨骼结构和实现位置的完美。零件的外形被加工成尽可能贴合身体而无缝隙。这些不同寻常的形状加工要求需有灵活的加工程序和适合的刀具。在牙科领域,义齿(假牙)的数字化,加工前需转移到CAM系统,因此需要先进的设备和软件。

医疗零件加工中使用的材料包括不锈钢、钛、钴、铬、PEEK和碳纤维合金。这些材料需要制造商不断寻找新的加工流程和刀具。

医疗行业通常使用的材料是不锈钢和钛合金。不锈钢通常用于不在人体内长期存在的零件。钛通常是植入体首选,因为它重量轻、强度高、具有生物相容性。并且,钛合金植入物适合磁共振成像和计算机断层扫描成像过程。

钛合金切削加工要求仅略高于不锈钢材的加工。然而,钛合金的特性使其比不锈钢更难加工。切割钛料所产生的热量因其导热性差不易迅速散发。因此,大部分的热量集中在切割边缘和工件表面。该金属燃烧时产生氧气能自行燃烧。因此加工钛料必须配备灭火系统。

聚醚醚酮聚合物趋向于取代某些钛的应用。 PEEK是一种强烈的热塑性塑料,即使在高温下也能保持其性能。它是阻燃材料且耐磨损,具有较高的冲击强度,较低的摩擦系数。医用级别的聚醚醚酮,除了具有相同的物理性能和生物相容性,还有高耐化学性和不同的消毒方法兼容性。使用X射线,核磁共振或电脑断层扫描观察时是自然的无线半透明效果。聚醚醚酮植入物周围组织和骨骼的痊愈给医生治疗提供了一个一览无遗的观察效果。碳纤维可增强PEEK材料,它具有高耐磨性,如在关节的运用上。

新材料如与钛锆合金的混合,比纯钛合金强度高50%。这些材料加强了牙种植体的一体化进程,从而可以减小未来植入物的尺寸。虽然这些年骨钉和一些植入物尺寸并没有太大改变,但还是有减少植入手术趋势的压力。这种趋势促使更小植入物的产生。微创手术与导航系统(MIS + NS组)将允许减少切口大小、减少创伤、更短住院时间和病人更快的康复期。

另一种新材料是金属镍钛,镍钛合金正在更多的运用到医疗行业中去。随着时代的发展,更多的材料将出现在市场上,这样会有更多的挑战但还会提供更多的机会。

快速制造技术的医学应用

同济大学现代制造技术研究所名誉所长 张曙教授

快速制造技术是在快速成形技术的基础上发展起来的、以提供最终产品为目的新技术。它是多学科渗透、交叉、融合的产物,能够从电子数据快速、灵活和经济地直接制造产品,在许多工业部门的产品快速开发中获得了成功的应用。近年来,随着计算机断层扫描技术、生物材料工程、生物医学工程和软件工程的迅速发展,快速制造在医学领域的应用也日渐增多。

过去,在医学应用中,快速成形技术主要用于制作外科手术模型,拟定手术方案,预览手术的过程和结果。这帮助外科医生在走进手术室之前,摆脱了需要做出多个手术预案的困扰,提高了手术的成功率,并节省了大量的时间和精力。

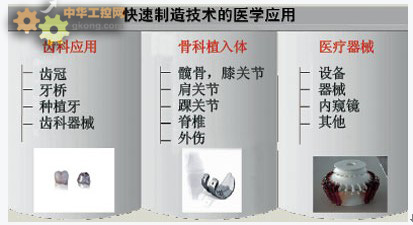

现在,快速制造技术的医学应用进一步把工程技术和医学紧密联系起来,利用新的生物材料和快速制造技术,集成为个性化定制植入体的供应链。目前,快速制造技术的医学应用主要是齿科、骨科植入体和医疗器械三大领域,如图1所示。

图1 快速制造技术的医学应用领域

个性化假牙的快速制造

缺牙是常见疾病之一。基于电子数据的个性化假牙快速制造技术日趋成熟,已经进入实用推广阶段。个性化假牙能够完全符合患者的口腔形状,没有传统假牙带来的不适感,而且更加美观。

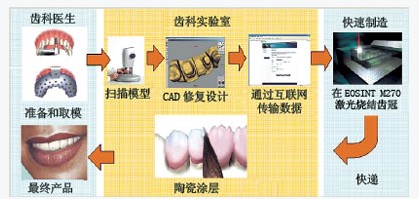

借助选择性激光烧结技术(SLS)可以快速而经济地从CAD数据直接制造个性化的齿冠、假牙桥和种植牙,其流程如图2所示。

图2 基于电子数据的个性化假牙制作流程

借助EOSINT M270型金属粉末激光烧结机烧结200~250颗个性化钴鉻合金齿冠只需要11h,每颗齿冠的成本仅需数欧元。

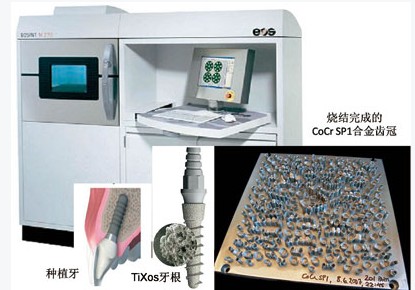

个性化种植牙是用TiXos钛合金粉末烧结而成的具有特殊表面构造的人工牙根,将其种植在患者的牙床内,再在其上接出人造齿。与传统假牙相比,TiXos钛合金种植牙能与牙床骨形成一体,和真牙一样咀嚼食物。

EOSINT M270型金属粉末激光烧结机及其所制造的个性化的齿冠和种植牙牙根如图3所示。

图3 金属粉末激光烧结机及其齿科制品

个性化的骨科植入体

车祸、工伤、摔倒都可能造成骨骼损伤和破坏。人体的骨骼具有很强的个性化特征,特别是头颅、颜面骨、鄂骨、髋骨的形状皆因人而异,对骨科的手术治疗带来很大的困难。

将骨科患者的CT的图像经过医学图像建模软件(如Minics)处理,重建患者个性化的骨骼3D CAD模型,就可以定制个性化患部具有生物兼容性的植入体。

图4 Ti6Al7Nb钛合金人工髋臼

例如,借助金属粉末激光熔融(SLM)快速制造技术制作Ti6Al7Nb钛合金人工髋臼的案例如图4所示。在进行手术前,人工髋臼可在模型上进行预固定,使得在手术过程中无需作任何临时变更。

假肢的快速制造

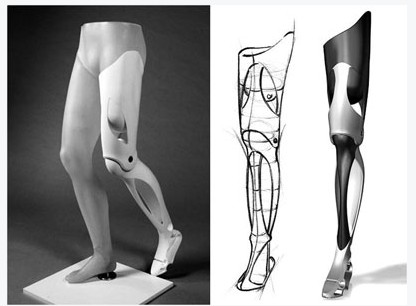

高位截肢的残疾人需要轻便、结构简单、维护方便、与本人自然肢体大小差不多的个性化假肢。传统的假肢结构过于复杂、需要专业人员进行调整和维修,而且使用寿命有限。

德国弗劳恩霍夫研究院生产技术和自动化研究所(Fraunhofer IPA)借助粉末激光烧结技术开发了崭新的个性化假肢制造技术,其假肢模型如图5所示。

图5 假肢模型

这种个性化假肢由PA 2200尼龙粉末烧结而成,整个制造过程仅需12h。它具有重量轻、构件数量少、维护方便、形状与患者自然肢相似、穿戴舒适等一系列优点。对患者行走时的力和能量传递进行了优化,保证残疾者在行走和自然移动时的可靠性。使用该假肢经过简单的康复训练就可以行走,而且可以像健康人一样以不同速度走路,甚至跑和跳。

欧盟的研究计划

欧盟第6研究框架计划中“个性化植入体研究(Custom IMD)”的目标是借助快速制造技术建立个性化植入体的完整产业链,从2007年2月开始到2011年1月结束,有7个欧盟国家的23个研究机构、高等学校、医院和设备制造商参加。该项目主要内容包括以下几方面:

1. 项目的目标是在48h内通过电子供应链将患者个性化定制的植入体提供给外科医生,如图所示。

2. 新型生物材料的研发及其在医学植入体快速制造中的应用。

3. 建立经过医生认可的电子供应链管理(患者个人资料的保密、物料供应、植入体的设计与制造,消毒和认证一体化)。

图6 植入体的电子供应链

4. 完成头颅骨、腰椎椎间盘置换以及牙科修复3类个性化定制植入体的设计、制造及其测试和应用。

5. Custom IMD项目可提高欧共体公民的生活质量,降低医疗保健费用以及其他所带来的更广泛的经济、社会和环境附加值。

难加工材料为医疗设备制造业带来新挑战

医疗设备制造不仅需要满足质量方面对零件的高精度和高表面光洁度要求,而且也面临着来自难加工材料的挑战。

山特维克可乐满技术编辑Christer Richt先生

医疗行业中的精密零件,其加工精度和质量控制在生产中十分重要,既要达到最精密的公差尺寸,同时还要求其加工刀具具有较长的使用寿命和较短的加工周期,减少对刀具磨损的监控的要求,缩短刀具调整时间。今天,这种挑战更多地来自于新型的难加工零件材料。

如今, 医疗设备行业正在不断深入地挖掘一系列生物相容性材料的潜能,如钴铬合金、不锈钢和钛合金,以求不断拓宽其医用小零件的应用范围。

良好的表面光洁度和严格的公差是难加工材料生产的共性要求,但每种材料在被切削时都存在着自身特有的加工难点。接骨螺钉等人体植入零件,一般呈细长状,在医疗上应用广泛。为了满足公差要求,刀具需要在切削刃锋利度、刀具寿命和强度方面达到最佳平衡。山特维克可乐满研发的精密加工刀具,整合到纵切机床的快换刀具系统中,可以实现高质量的精密加工与快速的刀具转位。CoroTurn 107 是小直径和中等直径外圆车削与内圆切削的首选。刀片材质GC1105 专为加工接骨螺钉等零件材料而研发。CoroCut MB 和CoroTurn XS 应用于车削、切槽和螺纹切削,可以提供一系列适合极小孔径的加工解决方案。由于采用了新的薄PVD 刀片涂层技术,DCET等新的刀片槽形即便在涂覆了耐磨材料以后仍保持极为锋利的刃形。

医疗设备行业要求制造工艺能够保证零件的高质量稳定前提下的大批量生产。为达到良好加工效果并保证一致的公差和表面光洁度,生物相容性人体植入零件的生产为刀具供应商带来了挑战,要求刀具供应商具备各种小零件加工的丰富知识和经验。欧洲一家公司通过使用新的加工解决方案,实现了对小型医疗设备零件生产的优化。CoroTurn和CoroCut XS的成功运用在这一解决方案中起到了关键的作用。这家公司生产的某个零件外径为1mm,需要进行孔径0.3mm 的钻削加工,而切削时往往会出现零件质量问题。采用山特维克可乐满的解决方案后,该公司在质量一致性方面取得了前所未有的进步,并极大地提高了生产效率,每年可节省近60h的机床加工时间,质量和产量都得到了非常可观的提升。

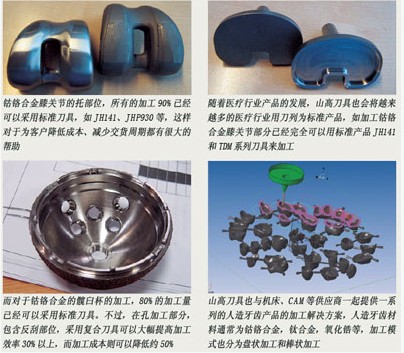

加工医疗设备零件时,影响成本的因素无外乎是:可预测的刀具寿命、缩短生产时间、减少零件装卡次数和更高的生产安全性。这些目标都可以通过正确的加工工艺(体现在刀具和加工方法上)来实现。采用专用的标准刀具加工人造髋关节就是其中一例。这些人体植入零件通常采用难加工材料制造,如钴基合金或钛合金。此类材料多用于航空航天零件的生产,可以承受极端恶劣的条件,但可加工性能较差。另一个挑战是加工髋关节臼杯和股骨头时,工件和夹具都相当不稳定,这样走刀路径对刀具就提出了很高的要求。用于制造髋关节的钴铬合金具有耐磨损和抗腐蚀性能,易于铸成复杂的形状,也适用于锻件或棒料。铸件和锻件需要去除的材料很少,但具有坚韧且不规则的表层。这种合金相对比较坚硬,机械强度高,如果刀具和加工方法不能适应切削工况,就会导致刀具寿命缩短。山特维克可乐满针对这一难点将标准圆刀片应用在难加工材料上。髋关节加工工艺主要包括球形接触面的内圆和外圆切削。某些臼杯半径很小,而且装夹稳定性较差。在粗加工、半精加工和精加工中需要在刀片形状和槽形方面采用不同的解决方案。使用圆刀片时,会生成又薄又宽的切屑,如果使用正确的话,可以减少某些最具破坏性的刀具磨损。例如,刀片或刀尖半径增加4 倍,就能在加工钴铬合金时使刀具寿命增加6倍。

凭借一系列专为小零件加工而开发的刀具,以及长期以来在航空航天业与发电行业中积累起来的丰富加工经验,山特维克可乐满将不断推出针对医疗设备难加工材料零件的解决方案。

将生产工艺最优化

随着医疗行业人工关节临床应用的发展,人工关节从材料,产品设计,产品生产工艺和精度要求方面得到了巨大进步。——山高Jabro产品经理苏国江先生

人工关节的产品主要包括髋,膝,肩,肘,腕,踝,胫,脊柱等。在人工关节加工行业,由于关系到人身体的健康和安全,所以对加工的精度,质量要求和一致性有非常高的要求。

在医疗行业,通常人工关节生产企业对刀具供应商有以下要求:

1. 合作伙伴和共同设计能力。人工关节生产企业,对人工关节产品的材料和设计非常熟悉,但是对于产品的具体加工工艺没有太多的经验,所以经常和刀具供应商结为战略合作伙伴关系。在新产品研发过程中,刀具供应商进入联合研制,更多考虑加工成本和加工工艺的稳定性,产品质量的可控制性。山高刀具在人工关节加工行业已经进入多年,对产品的加工工艺有深入的研究,与人工关节行业的几家领头者Zimmer、Depuy、Stryker、Biomet、Smith&Nephew等都有深入的合作。

2. 非常特定的应用。人工关节行业的产品相对比较稳定,产品的设计和应用也相对特定。虽然不同公司提供的人工关节的产品不尽相同,但是由于人体结构相对固定,人工关节的产品也不会出现特别大的差异。这样,产品加工的工艺,质量保证体系也相对类似。这同样对刀具供应商提出了更大的挑战,不断的改进刀具质量,提升加工工艺水准,减少加工成本,提高加工工艺稳定性和可控制性。

3. 高质量要求。人工关节产品大多都要植入人体,所以对产品的材料和质量拥有最高的要求。同样,人工关节加工企业也会对其供应商包括刀具提供者提出相同的要求。山高刀具的生产几乎全部实行自动化,质量体系采用自有Q-Das系统。在磨削设备内,磨削油温度、空气温度、刀具温度、磨削点温度全部在线检测,当温度过高或过低时,系统会自动调整空调系统,校正温度,这样便可以最大限度保证刀具的精度质量和一致性,满足医疗行业的要求。

4. 产品的可跟踪性。所有的人工关节产品都有其特定的编号,用于跟踪产品的应用,这样可以做到产品质量的追溯性。如果某一产品出现问题,可以对所有类似产品批次进行追溯,对类似产品进行召回,这个要求对于医疗行业来说是必须的。山高刀具都有其特定编号以便跟踪,只要查到此刀具的编号,便可以立即跟踪到产品的生产日期,生产设备,生产工艺,产品检测,产品运输等所有信息。

5. 产品认证。医疗行业由于其应用的特殊性,对供应商的准入门槛也非常高。供应商也必须具有产品认证体系,满足医疗行业要求。

人工关节的材料也在随着行业的发展而改进,材料需要满足生物相容性(不能对人体产生不良影响),生物结合性(人工关节必须与周围组织相结合),当然也包括材料的强度、弹性等,而且不同年龄层次的人所需要的材料也有一定的区别,来适应年轻人的更多运动及老年人的身体恢复比较慢等特性。

常见的人工关节材料包括钛合金、钴铬合金(含钴铬钼合金)、不锈钢、超高分子聚乙烯UHMWPE、PEEK以及陶瓷等材料,而材料的热处理又各不相同,如铸造和锻造等。

不同的材料和不同的热处理方式,对工件材料的可加工性产生了巨大的影响。山高刀具也专门针对医疗行业的不同材料开发出针对性的刀具及解决方案。比如加工钛合金,可以采用JHP750系列高效率铣削刀具,最快的时间去除余量,同时此刀具也可以用于精加工。对于钴铬合金则可以选用JH141系列高速铣削刀具,附加特殊涂层,保证工件表面质量和加工寿命。PEEK材料,尤其现在许多碳纤维材料大量应用于人工关节行业,采用特殊定制金刚石涂层刀具大幅提高刀具效率、寿命和工艺稳定性。

而加工UHMWPE材料,比如用于膝关节中的关节连接面,对加工表面质量有非常高的要求,如Ra<0.20μm,而且对工件不同方向也有不同要求。Seco Jabro开发了此类应用的专用超精细精加工铣刀Premier Finish,该刀具在交货时将附有用于产品跟踪的特殊序列号、产品证书、检测报告、特殊的刀具包装等,而此刀具还可以用于重磨,降低加工成本。客户采用此刀具,大幅提高效率可达70%,工艺稳定,而且刀具成本也下降超过30%。

医疗人工关节行业和人类健康息息相关,市场规模巨大,而且在发展中国家的发展潜力更加明显,同时不受市场运行周期影响。国外的主要市场占领者大都已经在中国开设分公司,并且进行生产,尤其最近几年的生产规模更是急剧增加。国内的生产企业也在努力抓住国外公司为降低成本而将大量产品生产外包给国内的机会,增加产量,提高产品质量,稳定生产工艺,同时研发新的产品,提高市场竞争力。山高刀具也将配合国内外人工关节生产企业,降低成本,提高产品质量和稳定性,为人工关节行业发展做出贡献。

降低你的综合成本

随着全球人口老龄化的发展趋势,对于医疗零件和器械的需求增长很快,因而对于生产加工的效率有了更高要求。——伊斯卡中国铣刀产品经理张士广先生

刀具上的调整螺钉和其他夹紧组件因为太小往往不易操控,很容易丢失。松开一个微小夹紧组件,重新装回原位,或者在零件上接刀都会浪费一半的调整时间或者刀具更换时间。

重复订单经常不断有设计改变,尤其是在小零件加工行业,不断酝酿着大的变化。为此,ISCAR公司研发了一系列刀具,可以提高金属去除率,降低切削力,同时简化刀具替换和更换。如新型的小零件加工“PICCO-MF”多功能刀具,一把刀可以完成钻孔、车内孔、车外圆和车螺纹四种工序,缩短了循环时间,闲置了更多的刀位,减少了刀具库存。“PENTA五角霸王刀”是ISCAR独创的经典刀具,当许多客户已经习惯了使用两刃和三刃切槽切断刀时,ISCAR公司已经开始为客户提供5个刃口的刀片了,为客户带来了成本的降低,这种PENTACUT切断刀已经在切槽、清根、倒角和切断标准尺寸工件上,成功应用了数年。除此之外,ISCAR提供的标准CUT-GRIP刀片和SWISS-CUT刀片可以保证刀片更换的重复定位精度为±0.025mm,可以实现同位更换,无需调整,迅速地重新开始加工。ISCAR最新的束魔涂层技术(SUMO-TEC)可转位刀片可以提高刀具寿命30%,从而减少刀具更换频率。

在医疗零件制造业,一个主要的不同点是90%以上的植入物都是用钛合金Ti6Al4V制成。也会用一些不锈钢,但是外科医生更偏爱钛合金,因为钛合金的强度/重量比和与人体组织的附着性更好。硬质合金刀具无需涂层,因为加工钛合金不像加工铁一样会有化学反应,但是一定要保持刃口锋利。为了在高速加工时防止过热,推荐使用PVD涂层的刀片,比如IC908 -IC907- IC1008。ISCAR已经专门针对钛合金研发了一系列的小零件加工刀片,基本上都可用于以上材质。它们的共同特征是都有非常锋利的刃口,研磨或者精磨的表面,从而获得超高的表面质量,避免产生积屑瘤, 这些刀片都有IC908材质的品种,尤其适用钛合金加工。到目前为止,ISCAR拥有小零件钛合金加工的产品阵线,包括刃口超级锋利的立铣刀,它具有碗形和研磨的表面;整体硬质合金钻头直径小到0.8mm,有着加工钢件的槽型以及加工钛合金的铰刀槽型;四种有着侵略性的WF或者MD断屑槽的车刀片和加工钛合金的冷却液优化系统的JETCUT双刃切断刀。ISCAR还将推出加工钛合金的TANG-GRIP重载立装自夹式切槽刀。

ISCAR公司十分重视医疗行业,在以色列总部还专门成立了医疗器械研发中心,有数名专业的工程师从事方案设计。因而ISCAR公司不仅仅是刀具供应商,还可以为客户提供整体解决方案,最后为客户提供加工方案图纸和加工节拍计算。

在方案的选刀上,首选标准刀具,真正做到“物超所值”。ISCAR关注技术创新,总是致力于提供创新的解决方案,比如在铣削应用中:ISCAR研制的带锋利切削刃的整体硬质合金立铣刀可用于凹型零件的加工并免除毛刺。这些立铣刀能在半精加工及精加工中,实现最大0.01mm余量的抛光铣。在钻削应用中:ISCAR的新式整体硬质合金钻头最小直径0.8mm, 锋利切削刃,P型几何形体,合金牌号:IC908。在车削应用中:研发部门发现,车削应用在医学器械工业中,普通刀片牌号或者断屑槽都需要改进。为满足用户需求,ISCAR研制了高品质的磨制刀片,诸如:VCET、DCET、CCET,刀片槽型为WF。在某些特殊应用中,ISCAR可提供带MD卷屑槽的VCGT刀片,以获取高表面质量。在切断应用中:ISCAR的 JET-CUT系列,刀片宽度3mm及4mm,合金牌号IC908,加工表面质量高,刀具寿命长。

ISCAR深入分析了医学器械工业植入物的特点,以提高这些非常关键的元件的加工性。因此,我们也设计制作非标刀具以满足不同应用。解决问题的关键是保证整个系统的刚性,采用锋利切削刃、正确的几何形体的刀具是非常必要的。