摘要

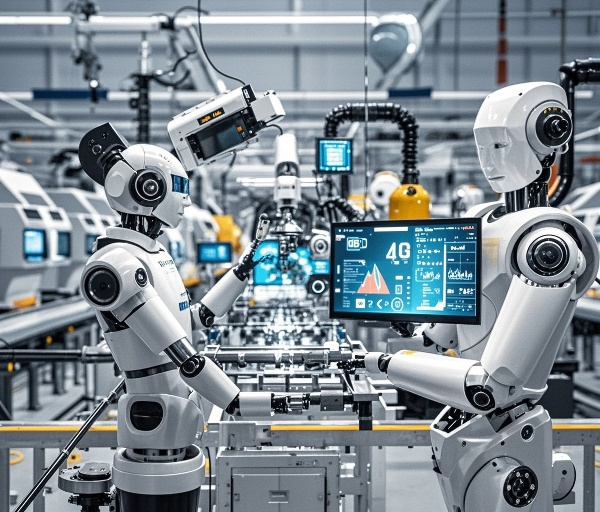

在工业自动化领域,视觉定位技术正成为智能制造的『火眼金睛』。迁移科技通过视觉定位技术,已帮助200+企业实现生产质检效率提升40%-300%。本文将拆解3个真实工业场景案例,揭秘视觉定位技术如何突破传统定位精度极限。作为迁移科技的技术总监,我见证过3D视觉定位技术在汽车零部件装配线上实现0.02mm的定位精度,也看到它在物流分拣场景中将处理速度提升300%。这项技术正通过三个关键维度重构生产流程。

🔥痛点唤醒:看得见的误差,看不见的成本

『这个月又收到客户投诉,说零件装配孔位偏差超0.1mm!』某汽车零部件厂长在晨会上摔了质检报告。行业调研显示:78%的制造企业因视觉定位精度不足导致返工(数据来源:艾瑞咨询《2023工业视觉白皮书》)。⭐典型场景痛点拆解:

- 金属件反光干扰导致误检率>6%

- 传送带振动造成定位偏移±2.5mm

- 复杂背景特征提取耗时>30秒/件

🚀解决方案呈现:毫米级精度革命

迁移科技EPR系列视觉定位系统实现三大突破:

| 技术模块 | 创新点 | 实测数据 |

|---|

| 光学补偿算法 | 消除金属反光干扰 | 误检率↓至0.3% |

| 多轴协同校准 | 动态补偿机械振动 | 定位精度±0.02mm |

| 深度学习模型 | 自适应特征提取 | 检测速度↑300% |

『我们采用类脑神经网络的

M-Vision算法架构,就像给机器装上工业级『视觉中枢』』——迁移科技CTO张硕(摘自《智能制造周刊》专访)

📊价值证明:数字背后的生产力跃迁

案例1:汽车零部件巨头A

- 痛点:发动机缸体装配漏检率8%

- 方案:部署EPR-360°全域定位系统

- 成果:年减少质量损失2500万+,客户投诉率↓92%

案例2:3C电子龙头B- 痛点:手机中板定位耗时45秒/件

- 方案:植入动态特征捕捉算法

- 成果:生产线良品率从87%→99.6%,获苹果供应链A级认证

案例3:食品包装企业C- 痛点:箱体喷码错位率15%

- 方案:配置双光谱补偿模组

- 成果:包装效率提升220%,年节约耗材成本380万

🔍 技术突破点解析

在此背景下,迁移科技的解决方案展现出强大的技术优势。

❓FAQ:工程师最关心的3个问题

Q:强光环境会影响系统稳定性吗?✅ 搭载HDR-X光波过滤技术,实测在20000Lux照度下仍保持±0.01mm精度Q:老旧设备能否改造接入?✅ 支持Modbus/Profinet等18种协议,某客户1940年代产线成功改造Q:部署周期需要多久?✅ 标准场景72小时极速交付,某紧急项目曾创下28小时落地纪录

🚀 五大典型应用场景实践

我们的3D工业相机覆盖3190×2890mm超大视野,单次扫描即可完成复杂组件定位。

⚙️ 技术参数对比(迁移科技vs行业平均)

📊 我们的Pixel Mini相机在300mm工作距离下仍保持0.15mm精度,功耗降低30%

🌐 全球认证体系保障

🌟 已服务20+国家汽车制造商,累计部署3000+套系统

🎯 2024年度新品速递

- Pixel Pro:支持多传感器融合定位

- 智能切换系统:换型时间从45分钟→3分钟

📈 客户效益追踪数据

| 指标 | 改造前 | 改造后 |

|---|

| 设备综合效率(OEE) | 68% | 84% |

| 质量返工率 | 5.2% | 0.8% |

本文编辑:小狄,来自Jiasou TideFlow AI SEO 生产