制造商们正纷纷转向工业物联网(IIoT),以提高工厂效率并防止机器出现故障,但网络安全和延迟等问题仍然存在。

可以预想,未来的制造过程几乎是不需要人为干预的。但对于大多数制造商来说,未来仍然遥遥无期。

虽然一些较新的工厂是高度自动化的,但在完全数字化之前,整个制造过程还有很长的路要走。

根据精益制造指标(以整体设备效率或OEE衡量),世界级制造工厂的产能占其理论上所能达到的产能的85%。然而,一般的工厂只能达到约60%,这意味着在生产力方面存在巨大的改进空间。

工业4.0在未来二十年的成熟,将首先需要基本的数字化。之后,这种数字化可以转化为预测性的维护和真正的预测智能。

在工业物联网的影响下,制造过程会如何变化?未来会是什么样子?制定过程中会面临什么障碍?

数字化过程耗时也耗财

大型资本货物已经发展成为“按小时计算”的商业模式,可以保证正常运行时间。现在,在制造业中,按小时(或基于性能的合同)的功率相当普遍,特别是在半导体、航空航天和国防等关键任务领域。

该模型几乎确保了制造商寻求有助于提高效率的数字解决方案。

这个想法可以追溯到20世纪60年代,当时GE航空、劳斯莱斯和普惠等喷气发动机制造商开始向客户们兜售其产品的“发射运作寿命”,而不是一次性的发动机销售。推动时间推动发动机制造商专注于高利润维护和数字平台。如今,GE鼓励追踪其发动机的每一个细节,因为它只有在发动机正常工作时才能获得报酬。

尽管保证了正常运行时间,但机器的所有者需要负责优化使用(就像购买喷气发动机的航空公司仍需要充分利用它们一样)。

简而言之,工厂所有者仍然“拥有”机器链之间的输出效率,这意味着提高效率不仅会落在机器所有者身上,还会落在制造商身上。

如果没有对每一个细节进行数字化,效率就无法提升。然而,要制造商承担新的数字化负担,还面临着严重障碍。

车间内通常会有还可以在未来数十年继续用于制造的旧机器。除了显著的成本之外,传感器跟踪温度和振动,并非出于一般的机器的考虑。

当摩托巨头哈雷的制造工厂进行IIoT传感器改造时,该公司总经理Mike Fisher表示,传感器会“使设备更加复杂,而且它们本身也很复杂。但随着复杂性的出现,机会就会出现。”

从数字化到预测

简而言之,操作技术(或OT)类似于传统IT,但它针对以往未涉及的领域进行了定制。在典型IT堆栈包括台式机、笔记本电脑以及知识工作和专有数据的连接的情况下,OT管理直接控制或监控物理设备。

对于制造商,OT堆栈通常包括:

- 连接的制造设备(通常带有改装的工业物联网传感器)

- 监控和数据采集(SCADA)系统和人机界面(HMI),为操作分析员提供工业监控

- 可编程逻辑控制器(PLC),坚固耐用的计算机,可在工厂机器上获取数据

- 用于减法制造的3D打印机(增材制造)和计算机数控(CNC)机器(如削减块)

在某种程度上,IT和OT是同一技术范围的两个方面,随着制造业得到更好的数字化改进,这些边界将进一步模糊。

今天,大多数工业机器的“大脑”都在可编程逻辑控制器(PLC)中,它们是增强型计算机。西门子、ABB、施耐德和罗克韦尔自动化等工业巨头都提供高价PLC,但对于规模较小的制造企业而言,这些可能会不必要地昂贵。

这为像Oden Technologies这样的初创公司创造了一个机会,可以带来现成的计算硬件,可以直接插入大多数机器,或者集成现有的PLC。这反过来又允许中小型企业更加精简,并实时分析其效率。

随着数字化无处不在,技术效率改进的下一波浪潮将是预测分析。每个输送机和机器人执行器都会安装一个传感器,但并非它们在所有的工厂功能都具有相同的价值。

目前,完全有可能从更专业、高度更精确的物联网传感器中释放更多价值。例如,Augury使用配备AI的传感器来监控机器,并预测故障。

注重成本的工厂所有者将认识到,高度精确的传感器将比不必要的物联网提供更高的投资回报率。

前沿的新架构

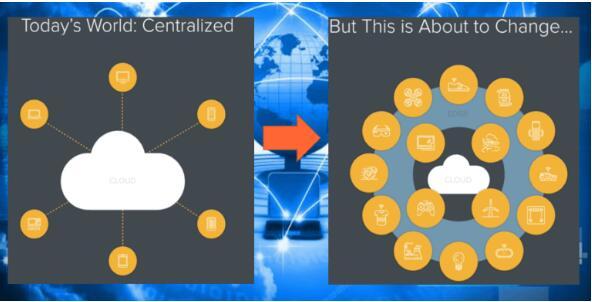

在“边缘”或更接近传感器处完成的计算是IIoT架构中的新趋势。

起草人工智能和智能硬件的创新,a16z的Peter Levine预计会结束AV,无人机和高级物联网对象的云计算。

未来工厂的连接机器应该没有什么不同。

像Saguna Networks这样的公司专注于边缘计算(接近收集点),而Foghorn Systems则进行雾化计算。这两种方法都允许关键任务设备能在安全的环境下运行,而不会将所有数据传输到云端,这一过程可以节省大量带宽。

在不久的将来,人工智能和硬件的进步,将使我们所知道的物联网几乎独立于集中式云。

这很重要,因为从短期来看,这意味着农村工厂不需要发送10,000条机器信息来传递“我很好”这类繁琐信息,耗费掉昂贵的宽带和计算费用。相反,他们可以将异常情况发送到中央服务器,并且主要处理本地的决策。

此外,云计算延迟在制造方面存在严重缺陷。诸如连接工厂之类的关键任务系统无法承受向异地云数据库发送数据包的延迟。

从长远来看,边缘计算为自主工厂奠定了基础。支撑边缘的AI软件,将成为允许工厂机器独立做出决策的基础设施。

总而言之,在网络边缘利用更多计算的设备,将会迎来新的、分散的工厂设备浪潮。

网络安全成为一个优先考虑事项

IIoT的一个悖论是,工厂承受着巨大的下行风险,但几乎没有投资保护:28%的制造商在最近的一项调查中表示,他们看到过去一年因网络安全攻击导致的收入损失,但只有30%的高管说他们会增加IT支出。

网络攻击对重工业可能是毁灭性的,因为重工业可能会损害网络物理系统。WannaCry的勒索软件攻击,就曾导致雷诺-日产汽车在欧洲停工。2014年,在只遭受了一次复杂的网络攻击,停电导致高炉无法正常关闭后,德国的钢铁厂遭受了严重的损坏。

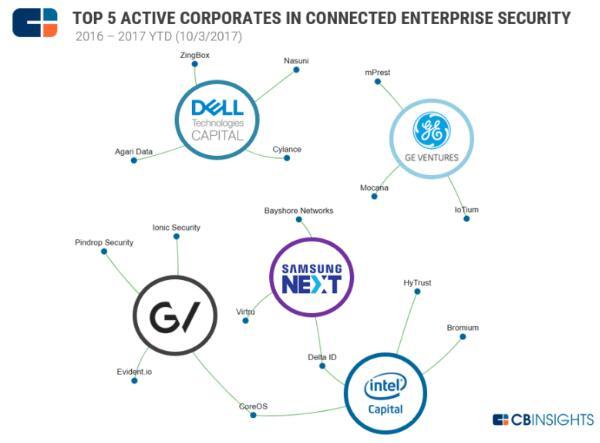

关键基础设施是网络安全领域需求不断增长的一个细分市场,许多像Bayshore Networks这样的初创公司都在提供物联网网关(桥接连接传感器的不同协议),以允许跨越多个垂直行业的制造商监控其IIoT网络。像Xage这样的其他基于网关的安全公司,甚至采用区块链的防篡改分类账,从而保障工业传感器可以安全地共享数据。

最近一项调查显示,28%的制造商表示过去一年因网络安全攻击而导致收入减少。但只有30%的高管表示他们会增加IT支出。

同样,添加连接的物联网对象和工业控制系统(ICS)传感器已在端点上形成了新的漏洞。

为了解决这个问题,Mocana和Rubicon Labs等公司正在开发IP和设备级别的安全通信产品。

此外,一些最活跃的企业网络安全投资者也对OT计算非常感兴趣。戴尔(制造工业物联网网关),以及谷歌、通用电气、三星和英特尔的合资企业都是这一领域最活跃的企业之一。

安全地管理ICS和IIoT系统,将继续成为这一领域投资的关键领域,尤其是在黑客攻击后证明OT的漏洞这一方面。

作为工业数字化的两大代表,GE选择暂时退出数字化业务,而德国西门子却在加码。“西门子和通用电气,谁更代表工业的未来?”自工业数字化竞争开始,业内经常发出这样的疑问。

去年8月1日,约翰·弗兰纳里(John Flannery)接过GE大权后,开始大刀阔斧进行业务调整,展开近200亿美元的资产剥离行动,称将削减数字化方面的投入,数字化战略从此发生变化。

而西门子数字化和工业集团营收每年以两位数的速度增长,仅次于医疗业务集团。2017财年,西门子的数字化工业业务在全球拥有7.8万名员工,营收约140亿欧元,利润率约16%。在新变革的公司架构中,数字化工业业务被保留下来,成为三大运营公司之一。