2005年是我国第十个五年计划的最后一年,回顾过去的五年,我国纺织工业和纺织

机械行业都取得史无前例的进步,我国已是无可争议的纺织大国,同时也为尽早成为纺织强国打下了坚实的基础。

五年来,我国纤维加工总量从2000年的1360万吨增长到2005年的2600年万吨,增长91%,已超过世界纤维加工总量的35%。其中,我国化学纤维产量从694万吨增加到2005年的1629万吨,增长142%,纱产量2005年达1412万吨,比2000年增长109%。

规模以上纺织企业从2000年19400户增加到2005年34973户,资产总额增加61%,2005年全行业总产值首次超过30000亿元。

在满足我国13亿人口不断增长的纺织品服装消费的同时,我国纺织品服装出口也从2000年的530亿美元增加到2005年的1175亿美元,增长122%。我国纺织品服装出口总额已超过全世界的四分之一。

纺织机械行业作为纺织工业的技术基础,在支持纺织工业突飞猛进的同时,行业自身也取得史无前例的进步。

一、“十五”期间我国纺织机械行业的发展状况

1. 行业规模

中国纺织机械器材工业协会统计的纺机生产企业2000年为412家,2005年已经超过730家。

纺机产品销售收入持续增长,2000年全行业产品销售收入182亿元,2005年已达453亿元。

2000年到2004年,我国纺织机械工业成为化纤、棉纺织、针织和印染后整理行业的装备中坚。五年间,我国纺织机械工业为纺织工业提供技术装备60多万台(套)。

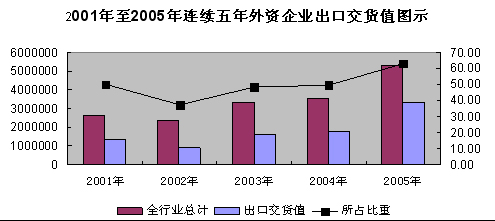

纺机出口快速扩大,出口创汇2000年仅2.9亿美元,2005年已达8.8亿美元。(五年出口图表)

行业效益持续增加,利润总额从2000年的7.7亿元,增加到2005年的23.3亿元。

2. 技术进步

“十五”期间,我国纺织机械产品技术水平显著提高,譬如,棉纺织设备中的清梳联合机、精梳机、自动络筒机和各种无梭织机实现了产业化并得到市场的认可。在引进技术、合作生产和消化吸收的基础上,自主开发和创新能力得到了提高,产品机电一体化水平有所上升,总体上已达到二十世纪九十年代水平,而且一批纺织机械产品已逐步接近国际先进水平。新产品研发水平不断提高,2000年到2004年间研发出一大批聚酯装置、化纤抽丝、棉纺织和印染后整理机械新品种。在“十五

”期间建成的1472万吨聚酯生产能力中85%使用的是自主研发的国产设备。“十五”建成的1127万吨化纤抽丝能力中长丝项目的65%,短丝项目的60%采用了国产的技术装备。棉纺成套设备中清梳联成套设备已超过1500条线,其中国产清梳联已超过1000条线,自动络筒机已超过15000台,其中国产已超过1600 台。新型悬锭粗纱机已占粗纱机产量的四分之三。近几年在全行业比较关注的集聚环锭纺纱机已达49万锭,其中国产27万锭。纺织机械的新产品产值率由2000年的19.1%,提高到2004年的25.3%。

“十五”期间,我国纺织机械工艺制造技术与装备有了新的发展。大量采用了机械制造加工新工艺和先进适用技术,加强了生产技术装备与工艺生产线的改造。使纺织机械工业的装备和制造工艺水平有了明显提高。对保证产品质量、改善生产环境、提高

生产效率、降低生产成本起了非常重要的作用。近几年纺织机械工业不断进行技术改造,固定资产投资不断增长,2001年至2005年五年间全行业完成固定资产投资116.49亿元。目前全行业机械加工机床的数控化率达到5%,其中重点骨干企业达到8.27%。铸造、热处理和表面处理的新工艺、新技术得到推广。

3. 行业结构的变化

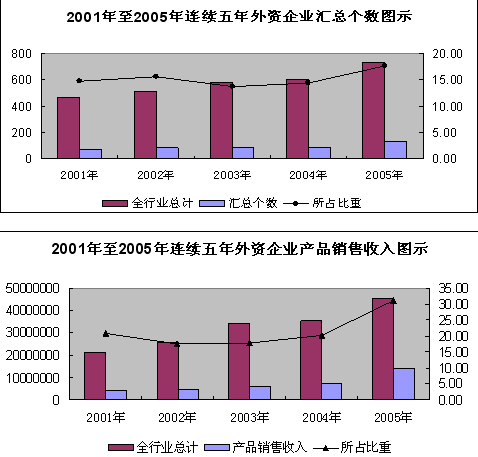

几年来,行业、企业结构发生了巨大变化。国有企业改革逐步深入,外资企业平稳发展,民营经济发展迅猛。国有企业通过“集团化”和“股份制”的改组、改制,资产结构得到优化。总量虽有所减少,但资产质量大幅提升。港澳台、外商独资、合资企业投资平稳增长。企业的集团化组织、集约化生产开始凸显。江苏、浙江、山东、中国纺织机械(集团)有限公司和太平洋机电(集团)有限公司形成了纺织机械生产基地。上述三个省和两个集团公司的产值占全行业总产值的88%。

值得注意的是国际著名的纺织机械制造厂商陆续在我国投资建厂,港澳台企业投资增长26.73%,外商独资、合资企业投资增长60.71%。已经成为我国纺织机械行业的一个重要组成部分。

2000年到2004年间,私营经济成份企业数量由10.7%上升到47.3%,私营与集体企业数量所占比例已达64.3%。目前,我国纺织机械行业中按企业数量统计,股份制企业已占到52%,与外商及港澳台商合资企业占17%。

2. 发展中存在的问题

(1)创新能力不足,具有自主知识产权的产品比例小

与发达国家相比,我们缺少具有自有知识产权的产品。源自自主开发的机电产品,我国是43%;我国的纺织机械产品只占30%左右,多数源自产品技术资料的转移、测绘和仿制,少数来自引进技术和二次开发消化吸收。

(2)主要产品技术水平偏低,替代不了进口

纺织机械产品进口金额数量大,出口金额数量小是行业发展中一个突出问题。2004年纺织机械产品进口46.5亿美元,尽管同年纺织机械产品出口有较大幅度增长,但进口纺织机械产品仍为出口的8.5倍。近年各种无梭织机年平均进口多达3万多台,针织机械平均年进口也在3万台以上。

近年进口纺织机械用汇情况

|

|

2000年 |

2001年 |

2002年 |

2003年 |

2004年 |

|

纺织机械合计 |

19.13 |

25.14 |

35.19 |

46.38 |

46.56 |

|

化纤机械 |

1.12 |

3.77 |

4.06 |

6.36 |

7.73 |

|

纺纱机械 |

3.15 |

4.67 |

5.63 |

6.20 |

6.61 |

|

织机 |

4.23 |

5.06 |

9.22 |

9.21 |

6.66 |

|

针织机械 |

4.05 |

3.72 |

6.20 |

8.35 |

9.20 |

|

非织造机械 |

0.28 |

0.24 |

0.40 |

0.32 |

0.84 |

|

印染后整理机械 |

3.94 |

5.12 |

6.82 |

9.79 |

8.46 |

|

辅助装置及零配件 |

2.35 |

2.56 |

2.87 |

4.90 |

5.37 |

在纺织机械工业的100个重点骨干企业中,按产品销售额1%提取产品开发基金的企业只有42%。多数企业的产品“老面孔”,靠低水平生产,低价格微利保本经营,经济效益不高,全行业的平均利润率仍然很低。企业缺乏技术改造能力,装备无法更新,人才难留,适应不了纺织机械制造技术的发展。

纺织机械工业的“合理分工,专业生产”格局缺乏行业的有效引导。由于纺织机械产品本身的特点,专业化生产要求高,社会配套程度高。但在市场竞争中,企业各自为战,有的地区也在强调自我成套。技术力量、生产能力较为分散成了纺织机械产品竞争能力弱的一个主要原因。中国纺织机械器材工业协会统计分析,纺织机械工业企业中生产主机的占49.2%的,生产专配件的只占28.3%,生产纺织机械器材的占15.7%,生产电器配套件的占6.7%,结构不尽合理。

二、“十一五”期间我国纺机行业肩负振兴纺织装备制造业和促进纺织产业升级的双重责任

纺织机械工业“十一五”期间要坚持科学发展观,促进结构调整,使纺织机械工业由粗放型向集约型转变,实现产品的安全、节能、降耗、可循环、可持续发展;坚持走新型工业化道路,以信息化带动工业化,以工业化促进信息化;坚持行业协调发展,以人为本,实现纺织机械产品人机和谐、操作安全、节能环保、环境友好和单产用工逐步减少的要求;坚持技术创新,实现技术进步,不断提高自主创新能力,发展具有自主知识产权产品。

“十一五”期间,我国将大力振兴装备制造业,纺织机械行业已经列入其十六个行业之一。同时“十一五”又是纺织工业奠定由纺织大国向纺织强国转变的基础的关键时期,因此纺织机械行业在“十一五”期间担负着双重任务,既要满足纺织工业产业升级对先进技术装备的需求,又要通过装备制造业的振兴发展壮大自身。为完成双重任务,我们要大力开发先进纺机装备,加快用高新技术装备改造纺织业,促进纺织产业升级

围绕中国纺织工业协会《纺织工业科技进步发展纲要》提出的28项关键技术和10项重点关键装备,以实现数字化单机、车间级

自动化和车间、企业信息化系统工程为标志的数字化纺织机械,以安全、节能、环保产品为标志的绿色纺织机械为重点。通过数字化纺织机械和绿色纺织机械产品的实施,相应推进纺织机械制造加工技术水平的提高,推进纺织机械产品质量和可靠性的提高,推进企业、全行业的技术进步。

(一)重点纺织机械产品发展方向和关键技术

向大容量、精细化、高精度、低投入、高产出、数字化和控制智能化方向发展,在细化常规产品的同时,注重特种纤维、功能性纤维设备及成套工程技术的开发,努力降低消耗和减少污染,提高产品质量和可靠性。

(1)研制高效节能降耗化纤生产线

在涤纶短纤维150吨/日生产线产业化的基础上,开发200~250吨/日生产线。研制年产60万吨PTA成套国产化技术与设备。研发柔性化新型聚酯生产线技术及设备等。

(2)加大差别化、高性能纤维生产设备的开发力度

在完善国产长丝复合纺丝机的基础上,开发短丝复合纺丝设备。开发涤纶0.3dpf超细纤维纺丝设备。开发可纺制涤纶高强和高模低缩纤维的成套设备。研制高性能、差别化腈纶纤维生产设备。

研发芳纶1414的产业化技术与设备。研发碳纤维、导电纤维、光导纤维、超大分子量的聚乙烯纤维、中空膜纤维等高新技术纤维与设备。

(3)开发绿色环保纤维技术及成套设备

研发聚乳酸(PLA)工艺技术及工业化设备。进一步完善粘胶长丝新型连续纺丝与相应配套设备,实现产业化。研发年产6万吨粘胶短纤维生产线。研制废气回收治理装置。

研制产业化无毒纤维素纤维生产的技术与设备,实现绿色环保生产。加大对有毒有害纤维生产的治理,采用新型高效装置进行排放物的回收。运用先进技术充分利用废弃物料,提高原料的利用率。

在发展各类化纤机械与成套设备的同时,提高化纤机械专件、配套件和成套设备的质量、使用寿命及可靠性。推广数字化、计算机网络控制技术,在现有电气自控技术的基础上,继续推广高精度在线检测技术、现场总线等计算机网络技术。

重点发展现代棉纺机械,同时发展毛纺机械、麻纺机械和绢丝机械。

棉纺机械发展一是在传统棉纺设备的基础上进行提高和改进,并应用网络和信息技术改造传统设备,部分实现连续化生产,万锭用工70人,实现纺纱工序的连续化和生产过程的

自动化控制。主要开发下列单元机:适合不同纺纱工艺流程的新型高效短流程清梳联合机;有自调匀整装置的单眼高速并条机,与梳棉连接的高速并条机;多电机传动的高速粗纱机、带自动落纱的新型粗纱机;自动落纱高速细纱机,自动落纱数控集聚纺细纱机;高产棉精梳机机组、数字化多电机传动的精梳机和全自动精梳生产系统;人工辅助接头高速转杯纺纱机、高速全自动转杯纺纱机;细络联式自动络筒机,新一代自动络筒机。

二是研究开发具有自主知识产权的新一代棉纺成套设备,应用数字、网络和信息技术,实现棉纺设备生产的

自动化和连续化,提高速度,简化结构,降低制造成本,适应智能化的现代棉纺生产和管理的需要,万锭用工30人左右,纺制纱线质量达到Uster公报的15%左右水平。重点研发信息化高产清梳联合机、数字化精梳机、自动落纱数控集聚纺细纱机、新一代自动络筒机和细络联合机及高速全自动转杯纺纱机。

提高棉纺机械的可靠性,研究产品可靠性设计,可靠性分配的原则和方法、故障模式及判据和可靠性各系统指标分配计算方法,制定“棉纺机械可靠性测定(摸底)试验评定规范”,建立统一的可靠性指标评价体系。通过5年的努力,使主要的纺织机械产品可靠性指标达到或接近国际先进水平。

麻纺机械发展重点是研发亚麻长麻栉成联合机关键设备,亚麻短纺新工艺技术设备,苎麻牵切纺纱工艺技术设备。在巩固、提高和扩大应用亚麻长麻纺新型设备的同时,着力开发短麻纺新工艺设备,解决现行亚麻短麻纺纱设备的落后现状。采用牵切纺纱新工艺技术路线。在用工减少,劳动环境和劳动强度明显改善的前提下,短麻纱适纺支数提高到26公支。进一步研制、开发苎麻牵切新技术,切断超长纤维,提高纤维可纺性,减少麻粒和短绒的产生,有效提高生条质量和制成率。

绢丝机械发展要适应缫丝工业机械化、自动化、连续化、生产管理网络化发展的需要,实现人均产丝量2000公斤以上。重点发展自动缫丝机及其系列产品:双宫丝自动缫丝机、柞蚕丝自动缫丝机、复合丝自动缫丝机;研制绢纺梳纺新工艺技术装备,发展新型绢(麻)纺系列高速针梳机、粗纱机、自动开茧机、自动混绵机。

大力发展无梭织机,进一步提高机电一体化和技术水平,提高无梭织机可靠性,重点加快喷气织机的发展和实现产业化,解决高速气流引纬技术、电子送经与电子卷取驱动技术、智能化电控系统技术、可靠性技术、打纬技术、高速开口系统技术和精密制造加工技术。提高剑杆织机入纬率和可靠性,进行织机结构动力学优化设计适应高速运动的研究,解决高速剑杆引纬技术、电子送经与电子卷取高精度驱动技术、智能化电控系统技术、可靠性技术和送经张力补偿等织造工艺技术。的织造品种适应性。发展新型整经机、浆纱机、染浆联合机及电子多臂、电子提花装置、高性能金属综框、高速剑杆头、剑杆带、节能型喷嘴、专用泵阀、高速离合器、制动器等织造专用基础件和器材等,适应无梭织机发展和配套的需要。

针织机械产品要进行填平补齐和改进提高,积极发展装饰、产业用针织机械产品。积极应用微电子技术,提高针织机械产品的自动化、机电一体化水平,实现微机程控、电子选针和花型准备计算机辅助设计。进一步提高技术水平,扩大筒径系列,拓宽机幅,增加编织系统数,提高机速,缩小国产针织机械与国际先进水平的差距。重点发展电脑提花圆纬机、电脑自动横机、高速特里科经编机

、无缝针织内衣机等。在发展各类针织机械产品的同时,要大力加强配套器材织针、三角、针筒(板)和输纱装置等的开发和水平的提高,适应针织机械发展的需要。

5).印染机械

在适应印染生产小批量、多品种、快交货的市场需求的同时,印染机械要加强和印染工艺的有机结合,广泛应用自动控制和在线检测技术,满足快速反应和印染企业信息化要求,进一步向智能化、模块化、安全、环保、节能降耗、短流程、自动化方向快速发展。

重点发展工艺参数在线检测及

现场总线(FCS)一体化控制系统(包括浓度在线检测与控制系统、定型机在线检测与控制、色差光学在线检测系统、现场总线系统(FCS))、新一代高质高效机织物染整成套设备(包括高质高效前处理技术与设备、机织物短流程湿蒸连续染色技术与设备、新一代高质高效针织染整生产线)、高温高压气流染色机、高速数码喷射印花机、新一代低温等离子处理、超临界二氧化碳染色以及静电印花等先进技术与设备及研制新一代符合安全、节能、环保的通用单元机、专用基础件。

非织造布机械继续向增加机幅、提高单机速度和产能发展,注重设备加工精度及选用新材料,提高机电一体化水平,进一步应用计算机在线检测控制和网络系统,保证高产和高质量生产。非织造布生产线要向多功能性、组合式、差别化发展,开发可再生、能生物降解纤维非织造布产品。在设备中强调模块化、积木式设计,可根据非织造布产品特性和工艺要求,灵活进行设备改良或重组。

重点开发研制薄型丙纶、涤纶热轧纺粘柔性生产线;高速、线压力一致的热轧机;宽幅、高产熔喷生产线;水刺、针刺设备;各种成网与加固方式的复合技术。

(二)提高自主开发能力、采用先进制造技术,大力振兴纺织装备制造业

振兴装备制造业应当坚定不移地贯彻落实党的十六大和十六届五中全会指出的各项方针、政策。坚持科学发展观,推动纺织机械工业发展转入科学发展轨道;坚持改革,促进战略调整,使纺织机械工业由粗放型向集约型转变,实现产品的节能、降耗、循环经济,实现可持续发展;坚持走新型工业化道路,以信息化带动工业化,以工业化促进信息化;坚持经济社会协调发展,以人为本,树立全面、协调、可持续发展观,实现纺织机械产品噪音低、操作安全、节能环保、环境友好和单产用工逐步减少的要求;坚持技术创新,实现技术进步,不断提高自主创新能力。

1)、调整行业结构

(1)企业结构调整。通过企业重组,积极推进集约化生产和业务流程再造,按专业化构建业务单元。发展工程公司,提高生产集中度,建立具有较强竞争力的大型企业集团。对宜于分散生产经营的中小企业群体,通过技术提升,向知识型、技能型、开发型、专业化发展,做到“小而精、小而强”,开发高性能产品,创立品牌;进一步对外开放,吸引国际先进纺织机械企业进行合作或者独资、合资建厂,带动国产纺织机械技术水平的发展。

(2)产品结构调整。国产纺织机械产品品种比较齐全,高、中、低档并存。要优化产品结构,大力提高产品质量和档次,重点产品质量接近或达到国际水平,培育国际知名品牌,同时淘汰一些不适应市场需求、信誉度差、没有竞争力的产品。把“发展高档,提升中档,淘汰低档”作为推动纺机产业技术升级的重要手段

(3)技术结构调整。增加技术投入,加强技术创新能力的建设。加速企业的技术改造,加速企业的技术进步。在当今世界经济发展、结构调整中,技术创新成为企业取胜市场的核心竞争力,工业发达国家科技研究开发费用占国民生产总值的比重已达2.5%左右,国际知名大公司技术开发费用占销售额的比重达6%~10%。科研高投入带来的成果正迅速反映到产品生产中,使产品开发周期更短,性能、质量水平更高。在积极争取国家对科研开发投入的同时,鼓励企业建立科技开发风险基金,提高研发费用占销售收入比例,高新技术企业应达到5%以上,大中型企业达到3%以上,一般企业达到1.5%以上,加强企业技术开发的物质基础。加大采用国际标准和国外先进标准的力度,增加中高档产品、高附加值产品、技术密集型、自主知识型和环保型产品的比重。要拥有一批具有自主知识产权的技术和产品。

(4)组织结构调整。适度提高行业的集中度,发展以工程为目标、以产品、零部件以及工艺为对象的专业化生产。加强企业间各种形式的分工协作和合作联盟的发展,逐步实施专业化生产和社会化协作,实行择优配套。

(5)人才结构调整。建立科技人才激励机制,支持并奖励创新成果,对已形成产业化、产生显著经济效益和社会效益的成果给予重奖。把科研成果、知识、技术、能力、经验等作为生产要素参与分配,调动科技人才参与传统产业技术改造、结构优化升级的积极性。要广开人才资源,与大专院校、科研院所结合,与机械、电子、国防工业结合,充分利用社会资源。同时,也可以利用境外的人才资源,通过交流,促进发展。要注重制造工艺、纺织工艺、高级技工等人才以及高级管理人才资源开发,合理配置、合理利用。

2)、提高自主创新能力,开发新一代纺机产品

(1)发展数字化纺织机械

纺织机械的发展要充分利用计算机技术、通讯技术、网络技术、激光技术、空气动力学技术、液压技术、

传感器技术等先进技术,以自动控制代替人工控制,并向智能化专家系统发展,向生产连续化发展,向“数字化纺织机械”发展。全面提升纺织机械的自动化水平,提升纺织工厂的管理水平,对纺织行业的技术、质量、经济效益和服务都将产生直接明显的推进作用。我国的棉纺织设备在成品质量上与国际先进水平接近,在产品价格上有优势,并且具有一定研发生产条件。而我国的棉纺织设备在机电一体化、自动化和连续化方面,产品的可靠性和稳定性方面,与国际先进水平相比还有一定差距。以“数字化成套棉纺织生产线”项目为突破口,通过我国纺织机械的数字化、信息化,进一步提高棉纺织工业的质量水平、快速反应能力和劳动生产率,进而提高市场竞争力。

(2)发展节能环保型纺织机械

绿色纺织品已成为21世纪纺织工业的突出主题,实施绿色制造,最大限度的提高资源利用率,减少资源消耗,直接降低成本、减少污染。可生物降解、可持续再生产的环保型纤维已得到全世界的关注。开展节能环保纺织机械制造研究,将为我国纺织工业消除国际“绿色贸易壁垒”提供有力支撑,将是提升中国纺织机械企业国际地位的有利时机。因此,要迅速全面地开展节能环保纺织机械制造的研究,向“节能环保型纺织机械”发展。以染整设备节能环保和可生物降解、持续再生原料的生产工业化及其应用为突破口,解决纺织工业的污染、耗能和资源的利用问题。

3)、大力提高制造技术水平

(1)坚持技术创新,实现企业技术进步。

设计技术与制造技术的结合形成企业的核心技术,要以技术创新推进技术改造、制造工艺的创新。采用机械制造新工艺、使用新材料、先进装备和先进适用技术,促进企业技术进步,提高企业竞争力。制造工艺创新的基础是先进制造技术。重点解决技术开发、信息化、关键底层设备、先进工艺技术应用、物流系统和生产流程等方面的问题,推广计算机辅助设计、并行设计、虚拟设计等先进技术;广泛应用柔性制造单元(FMC)、柔性制造系统(FMS)等加工技术;推进精益生产、敏捷制造、智能制造、虚拟制造、分散网络化制造等先进制造管理技术;在大型企业应用模型化技术和仿真技术,建立计算机集成制造系统(CIMS),开展精密成型、快速原型/零件制造(RPM)、金属材料热成型过程动态模拟等先进基础加工工艺技术的研究和推广。加大对关键零部件制造、检测能力改善、总装水平提高和创造工艺试验条件的投入,着力提高核心制造能力、着力提高技术开发能力、着力提高企业对市场的应变能力。建设智能化、网络化的现代工厂。提高制造与管理水平,注重管理创新,大力推进企业管理信息化。注重推广应用现代信息技术,引入现代管理理念,借助先进成熟的管理信息化软件,结合企业自身实际开展信息化建设,努力实现技术创新和管理创新。缩短产品的试制和生产周期,增强企业的市场快速反应能力。

(2)提升纺织机械可靠性、稳定性

国产纺织机械与国外产品相比,可靠性方面的差距是明显的。有些国内先进的纺织机械产品技术性能先进,但可靠性差,市场占有率低。通过开展纺织机械可靠性工作,在设计方面,开展FMEA、 FTA及有限元分析;冗余设计、失效安全和损伤容限设计、健壮设计等可靠性设计。在制造方面,加强信息集成,推广网络制造、数字化制造等先进制造技术,同时开展并行工程,加强全过程的可靠性管理,使纺织机械的可靠性有较大的提升。

“十一五”是我国纺织工业发展成为现代化纺织强国奠定基础的重要时期,2006年是“十一五”开局的一年,我们必须振奋精神,扎扎实实做好全年工作,为完成振兴纺织装备制造业,为促进纺织产业升级而努力奋斗。(中国纺织工业协会副会长,中国纺织机械器材工业协会理事长 高勇)