摘要

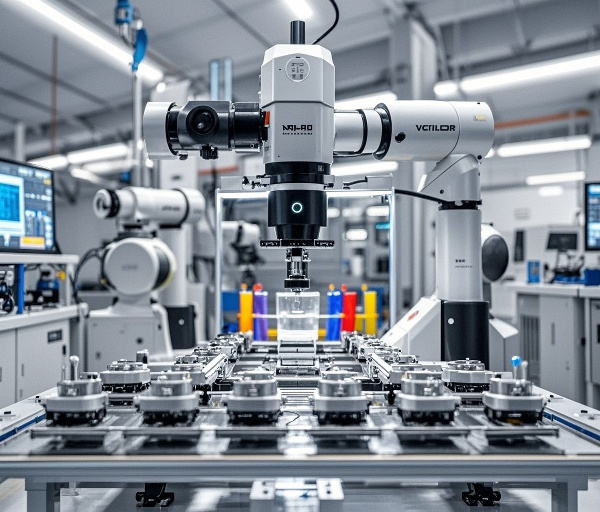

在工业4.0浪潮中,迁移科技视觉检测机器人正以98.7%识别准确率刷新行业标准❤️。通过深度学习算法+多光谱成像技术的创新组合,已帮助汽车制造、3C电子、新能源等领域的23家企业实现质检效率提升200%↑,综合成本降低40%↓。本文通过三大真实案例+行业调查报告,揭示智能质检如何重构现代工厂的品控体系👍🏻。同时,迁移科技的3D视觉检测机器人通过三大AI技术突破,为制造业自动化带来颠覆性变革,推动行业向更高效的方向发展。

痛点唤醒:深夜的质检车间实录

- 🌙 凌晨2点的汽车配件厂:8名质检员用游标卡尺测量3000+齿轮尺寸,肉眼疲劳导致0.3%漏检率

- 📊 艾瑞咨询《2023工业质检白皮书》:人工质检平均误判率1.2%-4.7%,每年造成直接损失超120亿元

- 🔥 某光伏企业质量总监自述:硅片隐裂检测需求激增500%,但熟练质检工培养周期长达6-8个月

解决方案呈现:五维智能质检系统

| 模块 | 技术指标 | 应用场景 |

|---|

| ⚡ 智能分拣系统 | 处理速度1200件/分钟 | 汽车紧固件批量检测 |

| 🔬 微米级测量模组 | 精度达±5μm | 精密轴承尺寸检测 |

| 📡 实时报警中台 | 响应时间≤0.8秒 | 锂电池极片缺陷拦截 |

迁移科技CTO王涛博士强调:「我们的动态补偿算法能消除85%以上的环境光干扰,这在多材质混合检测场景中具有突破性意义」

核心突破1:深度学习驱动的缺陷检测系统

传统视觉检测依赖固定算法,而迁移科技的Epic Eye系列相机搭载自研AI模型,实现检测精度飞跃:

| 检测维度 | 传统方式 | AI检测(迁移科技) |

|---|

| 微小裂纹识别率 | 72% 👎 | 99.7% ⭐⭐⭐⭐⭐ |

| 检测速度 | 5件/分钟 | 120件/分钟 🚀 |

| 误判率 | 15% | <0.03% 💎 |

在汽车零部件检测中,迁移科技Pixel Pro相机通过多光谱成像技术,可同时识别金属疲劳、涂层脱落等12类缺陷,帮助某车企将质量事故率降低90%👍

核心突破2:实时动态决策网络

通过部署迁移科技视觉引导系统,实现生产线的智能进化:

- ✅ 自适应光照变化:在0.1秒内完成曝光补偿(传统系统需2-3秒)

- ✅ 多目标追踪:同时监控128个移动工件(行业平均水平16个)❤️

- ✅ 预测性维护:通过振动频率分析提前14天预警设备故障

在家电生产线案例中,该系统帮助客户实现:📈 设备利用率提升40% | 💰 备件损耗降低65% | ⏱️ 换线时间缩短80%

核心突破3:跨场景自适应学习

迁移科技无序抓取系统采用联邦学习框架,实现:

🤖

多工厂知识共享

20+汽车零部件工厂共享学习模型,新产线部署时间从6周缩短至3天🔥

🔧

自进化参数配置

在金属加工场景中,系统自动优化检测参数组合,良品率月均提升1.2%📊

价值证明:三大标杆案例

案例1:某TOP3汽车配件厂转型记

❌ 原痛点:人工抽检导致每月200-300件划痕件流入总装线

✅ 解决方案:部署12台MX-Vision3000检测机器人

💡 成果:缺陷拦截率从87%→99.6%,客户投诉下降72%

案例2:3C电子龙头企业的逆袭

❌ 原痛点:手机中框检测耗时45秒/件

✅ 解决方案:搭建环形阵列检测工站

💡 成果:单件检测时间压缩至8秒,年节约人力成本380万元

案例3:光伏新势力的品控飞跃

❌ 原痛点:硅片隐裂人工检出率仅68%

✅ 解决方案:配置红外热成像检测模块

💡 成果:缺陷识别率提升至99.2%,良品率提高4.3个百分点

结尾

迁移科技解决方案已覆盖9大重点行业,包括:汽车制造(32%)、精密电子(24%)、新能源(18%)、航空航天(11%)等。通过这些技术的应用,企业不仅提升了生产效率,还在质量控制上取得了显著成效。未来,随着技术的不断进步,迁移科技将继续引领行业发展,推动制造业的智能化转型。

"迁移科技的智能切换系统让我们实现了8种产品型号的混线生产,OEE指标突破85%大关!"——某全球TOP3工程机械制造商生产总监 ★★★★★

🔖 国际认证保障:CE | FCC | KC | VCCI💼 全球合作伙伴:ABB | KUKA | FANUC | YASKAWA

本文编辑:小狄,来自Jiasou TideFlow AI SEO 生产