机器人控制的Remote激光焊接技术除了利用扫描设备控制激光射束的运动之外,还要求激光切割保护气体割炬具有很高的动态性能。与没有附加坐标控制的传统激光切割割炬相比较,新技术可节约工时60%左右。

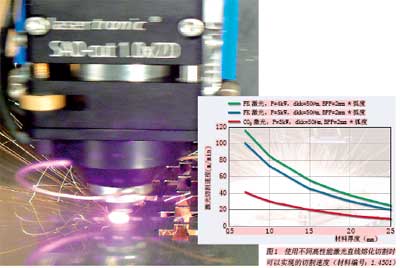

随着金属激光加工技术的不断进步,现在使用高能量的激光切割金属材料时通常可以使用比5年前要高许多的进给速度。但由于移动部件质量较大,即使是高动态性能的激光切割设备在直线切割时可能使用的进给速度也达不到大多数轮廓切割的理论速度。例如,利用激光切割设备切割电动机转子、定子铁芯等电气钢板时,平均切割速度为20m/min;而理论上可以实现的激光切割的极限进给速度则为100m/min(见图1)。随着激光射束质量的进一步研发和提高,这一差异还将明显地增大。因此,即使允许以很高的进给速度进行激光切割的线性驱动导向机构,但由于动态性能设计方面的原因,其多过渡线、小形轮廓轨迹控制可以实现的进给速度都明显受到了限制。

由于加速度引起的加速度增量是一个重要的影响因素,它使得动态的轨迹控制受到了很大的影响。加速度的变化不是跳跃式的变化,而是随时间增加而提高,并受加速度增量的影响,这就导致了在较短的切割轮廓中,机床坐标轴常常达不到其最高的加速度值,不能实现按照最高加速度进行加速运动。

保证不发生冲撞的加速度增量极限值一方面受驱动装置本身的影响,另一方面也是由考虑了外部因素而设定的机床参数极限值所决定的。外部条件对加速度提高的限制是非常必要的,以便降低机床机械振动对驱动系统的影响,避免对激光头的导向精度产生负面作用。

受加速度限制的驱动进给量

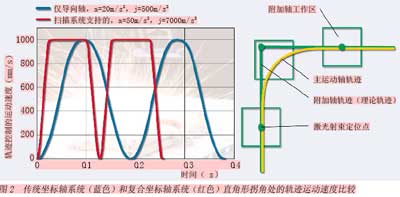

目前,激光加工设备都是通过进给量对各个坐标轴应执行的加速度加以限制。由于它的作用,在大多数切割轮廓情况下,激光加工机床坐标轴的运动速度很难达到事先规定的极限速度。图2所示为带有和不带有坐标轴进给加速度增量在运动距离限制与加速度限制时加工工件直角处的速度关系曲线。在2001年的工业机器人焊接研究中,IWS霍伦霍夫研究院通过扫描系统在机器人中的集成时对这个问题进行了解决;并明显地提高了机器人的加工速度和加工质量。在激光焊接时,与激光切割有所不同:在各个焊接点处尽可能保持恒定的生产加工速度和尽可能短的定位运动时间。如今的机器人Remote焊接设备已经完全把机器人(空间、灵活性)和扫描系统(动态、精度)的优点经智能化的轨迹运动和自动化控制结合在一起。

激光切割时,即使是在切割复杂轮廓的工件时也应达到技术允许的极限速度,以便充分挖掘激光技术的生产潜力。在将机器人控制Remote焊接设备的技术转移到激光切割机器人中时,必须要做进一步的技术改进,即利用扫描技术附加高动态性能的激光切割保护气体对激光射束运动进行控制。激光切割保护气体保护着激光射束聚焦在工作区,以保证可靠的熔化材料。

经过多年的研究,目前的Remocut技术已经含有了多种不同的Remote切割工艺方法,根据被切割材料、使用的切割气体等可分为无保护气体的Remote非金属材料切割(Remocut-NM)、不使用保护气体的、金属板材厚度0.7mm的Remocut金属材料切割(Remocut-M)和使用保护气体的、金属板材厚度4mm的Remocut保护气体金属切割(Remcut-MG)。

降低主坐标运动轴的加速度最大峰值

在加工用光学系统中,集成一套辅助的坐标轴系统可降低主坐标运动轴的加速度增量峰值和进给加速度峰值。切割时,沿主坐标轴的运动是按照工件几何轮廓精确轨迹进行的硬过渡运动,与此同时,生产和加工光学系统中集成的辅助坐标系(扫描系统和喷嘴系统)可对理论轨迹的偏差进行补偿校正。这样,在关键的过渡点范围内主坐标轴的运动只需略微减速便可在其动态性能的范围内实现柔和的轨迹过渡。不但大大缩短了切割加工工时,还明显降低了整个设备的机械负载,有效地提高了相关元器件的使用寿命。

此外,切割保护气体喷嘴的动态性能还决定了附加系统(激光射束控制和喷嘴辅助控制)的机械性能。利用直接驱动装置和相互匹配的、运动速度经过了优化的并联运动还可能实现更高的喷嘴动态性能。在加工用光学系统中集成的辅助坐标轴系统中(见图3),在加速度增量为7000m/s3时的加速度值为80m/s2(当加速度增量在500~1200m/s3之间时,传统导向轴的典型动态性能指标为:加速度10~25m/s2)。在对动态性能和附加坐标系的工作区域进行了最佳平衡调配后,激光射束指向工件的整体动态性能就能与动态坐标轴系统(喷嘴)相结合了。这种多层次性能匹配的、由主坐标轴、扫描坐标轴(工件上跳跃式的运动)和喷嘴坐标轴组成的多轴匹配体系对IWS研究院当前正在研发、实验的轨迹控制软件提出了很高的要求。与此同时,在IWS研究院中还同步进行对新型设备控制系统的战略方案研发,以便实现激光切割导向轴的高动态性能控制。

与传统的没有附加坐标轴的激光切割设备相比较,现在已经能够在复杂轮廓的切割上节约60%的工时,沿主坐标轴方向的运动也更加平稳。但由于目前市场对生产过程更加灵活的要求和可能性的不断提高,市场还不能广泛接受这种耦合坐标轴系统的激光加工设备。在CAD/CAM工具软件、轨迹控制技术和专业优化的帮助下,创新性的系统解决方案保障了广泛应用的可能性。