编者语:近年发展起来的现场总线、工业以太网等工业自动化技术逐步在冶金自动化系统中应用,分布控制系统结构替代集中控制成为主流。

一、我国冶金自动化发展状况

(1)基础自动化和过程控制系统

在基础控制方面,以PLC、DCS、工业控制计算机为代表的计算机控制取代了常规模拟控制,在冶金企业全面普及。近年发展起来的现场总线、工业以太网等技术逐步在冶金自动化系统中应用,分布控制系统结构替代集中控制成为主流。

在控制算法上,重要回路控制普遍采用PID算法,智能控制、先进控制在电炉电极升降控制、连铸结晶器液位控制、加热炉燃烧控制、轧机轧制力控制等方面有了初步应用,取得了一定成果。

在检测方面,与回路控制、安全生产、能源计量等相关的流量、压力、温度、重量等信号的检测仪表的配备比较齐全;高炉的软熔带形状与位置、高炉炉缸渣铁液位、炼钢过程的熔池钢水含碳量和温度、连续铸钢过程的结晶器钢坯拉漏预报、钢材质量和机械性能预报等软测量技术取得了初步成果。

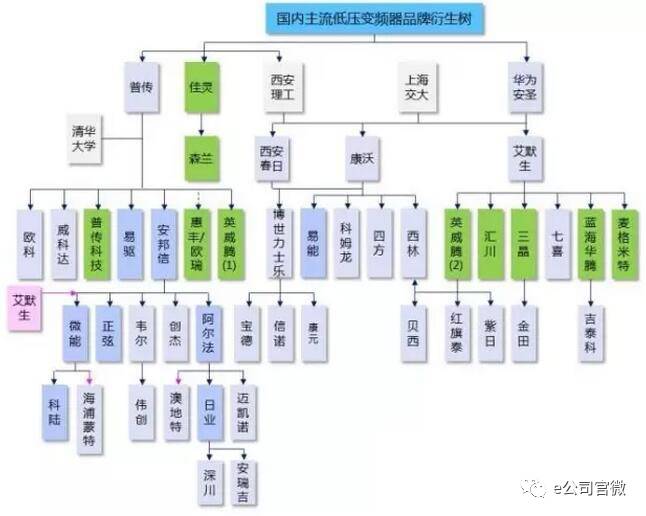

在电气传动方面,用于节能的交流变频技术普遍采用;国产大功率交、直流传动装置在轧线上得到成功应用。

在过程控制方面,计算机过程控制系统普及率有较大幅度提高,根据最近中国钢铁工业协会的调查结果,按冶金工序划分,57.54%的高炉、56.39%的转炉、58.56%的电炉、 60.08%的连铸、 74.5%的轧机采用计算机过程控制系统。把工艺知识、数学模型、专家经验和智能技术结合起来,在炼铁、炼钢、连铸、轧钢等典型工位的过程模型和过程优化方面取得了一定的成果,如高炉炼铁过程优化与智能控制系统、有副枪转炉动态数学模型、电炉供电曲线优化、智能钢包精炼炉控制系统、连铸二冷水优化设定、轧机智能过程参数设定等等。

(2)信息化

根据中国钢铁工业协会的调查结果,10%左右的炼铁工序、25%左右的炼钢工序、50%左右的轧钢工序采用了生产管理计算机系统。冶金企业逐步认识到MES(制造执行系统)的重要性,在综合应用运筹学、专家系统和流程仿真等技术,协调生产线各工序作业,进行全线物流跟踪、质量跟踪控制、成本在线控制、设备预测维护等方面取得了初步成果。

随着企业管理水平的不断提高,“信息化带动工业化”在冶金企业成为共识,企业信息化方兴未艾,受到企业领导高度重视,各企业纷纷开始信息化规划和建设,很多企业已经构造了企业信息网,为企业信息化奠定了良好的基础。根据中国钢铁工业协会报告,“我国钢年产量500万吨以上的8家企业100%上了信息化的项目,钢年产量50万吨以上的58家企业中有45家上了企业信息化的项目,占77.6%”。

宝钢股份、武钢、宝钢集团不锈钢分公司等企业建成了主要产线的MES和产销一体化系统。宝钢集团不锈钢分公司在钢铁企业率先建成了企业生产指挥驾驶舱。钢铁企业信息化已经从信息的整合深入到知识的挖掘。宝钢在建立生产经营数据仓库和知识获取方面走在了国内同行的前列,开发了综合数据挖掘系统、基于数据挖掘的质量分析技术、基于数据仓库的客户服务知识库,创建了智能质量设计知识库,取得了显著的成果。

冶金自动化技术在信息化、自动化技术的推动和冶金行业可持续发展需求的拉动双重机制作用下,必将取得更大进展,主要发展趋势体现在以下方面:

1)基础自动化和过程控制系统

冶金流程在线连续检测和监控系统。采用新型传感器技术、光机电一体化技术、软测量技术、数据融合和数据处理技术、冶金环境下可靠性技术,以关键工艺参数闭环控制、物流跟踪、能源平衡控制、环境排放实时控制和产品质量全面过程控制为目标,实现冶金流程在线检测和监控系统,包括铁水、钢水及熔渣成分和温度检测和预报,钢水纯净度检测和预报,钢坯和钢材温度、尺寸、组织、缺陷等参数检测和判断,全线废气和烟尘的监测等。

冶金过程关键变量的高性能闭环控制。基于机理模型、统计分析、预测控制、专家系统、模糊逻辑、神经元网络、支撑矢量机(SVM)等技术,以过程稳定、提高技术经济指标为目标,在上述关键工艺参数在线连续检测基础上,建立综合模型,采用自适应智能控制机制,实现冶金过程关键变量的高性能闭环控制。包括高炉顺行闭环专家系统、钢水成分和温度闭环控制、铸坯和钢材尺寸和组织性能闭环控制等。

大功率高性能电气传动。采用新型电力电子元件,大功率高性能的交直交变频传动、高中压变频传动和超大功率交交变频传动。

2)企业信息化

冶金流程的全息集成。实现铁-钢-轧横向数据集成和相互传递,实现管理-计划-生产-控制纵向信息集成,同时,整合生产实时数据和关系数据库为数据仓库,采用数据挖掘技术提供生产管理控制的决策支持。

计算机全流程模拟,实现以科学为基础的设计和制造。采用计算机仿真技术、多媒体技术和计算力学技术,基于各种冶金模型,进行流程离线仿真和在线集成模拟,生成一个分布式、网络化、集成的“虚拟工厂”软件系统环境,通过人机交互和协同计算,模拟钢铁工业产品生产全过程。支持生产组织优化、生产流程优化、新生产流程设计和新产品开发优化。

提升钢铁生产制造智能。在生产组织管理方面,基于事例推理、专家知识的生产计划与运筹学中网络规则技术,提供快速调整作业计划的手段和能力,以提高生产组织的柔性和敏捷化程度;根据各工序参数,自动计算各工序的生产顺序计划及各工序的生产时间和等待时间,实现计划的全线跟踪和控制,并能根据现场要求和专家知识,进行灵活的调整;异常情况下的重组调度技术以及在多种工艺路线情况下,人机协同动态生产调度。在质量管理方面,基于数据挖掘、统计计算与神经网络分析技术,对产品的质量进行预报、跟踪和分析;根据生产过程数据和实际数据,判定在生产中发生的品质异常。在设备管理方面,采用生产设备的故障诊断与预报技术,建立设备故障、寿命预报模型,实现预测维护。在成本控制方面,采用数据挖掘与预报技术,建立动态成本模型预测生产成本;利用动态跟踪控制技术,优化原材料的配比、能源介质的供应、产线定修制度、生产的调度管理,动态核算成本,以降低生产成本。

能源管理和优化系统。针对新一代可循环钢铁制造流程, 采用能源介质和主要能效设备在线监测、能源负荷预测和能源供需平衡分析、能源结构和调度优化等关键技术,形成能源在线监测装置、能效分析工具和企业级能源优化系统。

企业信息集成到行业信息集成。信息化的目的之一是实现信息共享,在有效竞争前提下趋利避害,在企业信息化编码体系标准化、企业异构数据/信息集成基础上,进一步实现协作制造企业信息集成,全行业信息网络建设及宏观调控信息系统,直至全球行业信息网络建设及宏观调控信息系统。

管控一体化,实现实时性能管理(Real Performance Management)。协调供产销流程,实现从订货合同到生产计划、制造作业指令、到产品入库出厂发运的信息化。生产与销售连成一个整体,计划调度和生产控制有机衔接;质量设计进入制造,质量控制跟踪全程,完善PDCA质量循环体系;成本管理在线覆盖生产流程,资金控制实时贯穿企业全部业务活动,通过预算、预警、预测等手段,达到事前和事中的控制。

知识管理和商业智能。利用企业信息化积累的海量数据和信息,按照各种不同类型的决策主题分别构造数据仓库,通过在线分析和数据挖掘,实现有关市场、成本、质量等方面数据—信息—知识的递阶演化,并将企业常年管理经验和集体智慧形式化、知识化,为企业持续发展和生产、技术、经营管理各方面创新奠定坚实的核心知识和规律性的认识基础。(文章由本网编辑删改)

作者:孙彦广

工学博士,教授级高级工程师,博士生导师。冶金自动化研究设计院副院长,国家冶金自动化工程技术中心主任。主要从事冶金过程建模和优化控制、钢铁企业信息化方面研发工作。