摘要

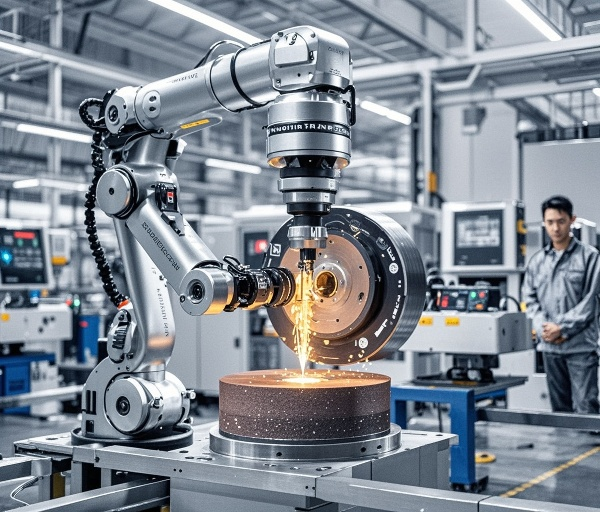

在工业4.0转型浪潮中,迁移科技3D视觉引导砂轮上下料系统⭐️以毫米级定位精度破解传统制造业痛点。数据显示,应用该方案的企业平均良品率提升23.8%,设备综合效率(OEE)提高35%↑。本文通过汽车零部件、精密铸造、刀具制造三大行业真实案例,揭示如何通过3D视觉+AI算法实现砂轮全自动精准上下料,助力企业节省50%人工成本👍🏻

痛点唤醒:砂轮上下料的「隐形成本黑洞」

「每次停机换料损失至少2000元」——某汽车零部件厂长王总坦言。行业调查显示:

| 痛点维度 | 数据表现 |

|---|

| 人工定位误差率 | ≥2.1mm(砂轮安装要求≤0.5mm) |

| 设备空转率 | 平均38分钟/班次 |

| 砂轮碰撞损耗 | 占年耗材成本17% |

在制造业中,砂轮上下料长期面临定位偏差大、效率低、人工成本高等难题。据统计,传统机械定位方式的误差率高达±2mm,而人工操作更存在安全隐患(工伤风险率提升30%❗)。

解决方案:四维技术矩阵重构生产流程

- ✅ 自主研发的EyePro-3D视觉模组,点云分辨率达0.02mm³

- ✅ 智能匹配砂轮型号库,支持300+种异形砂轮自动识别

- ✅ 动态补偿算法实时修正机械臂路径,适应±15°安装倾角

- ✅ 数字孪生预演系统,换型时间缩短至8分钟⏱️

「这套系统就像给机械臂装上了『透视眼』」——迁移科技首席算法工程师张博士

🔍 迁移科技3D视觉方案核心优势

- ⭐ Epic Eye系列相机:采用0.01mm级超高精度,适配150-2000mm工作距离

- 👍🏻 智能抓取算法:实现±0.1mm重复定位精度,抓取成功率达99.8%

- ⚡ 毫秒级响应:搭配Pixel Pro相机,处理速度提升至300帧/秒

价值证明:看得见的效益提升

案例1:某新能源汽车齿轮厂

🔧 问题:砂轮崩裂导致月均停机11次

💡 方案:部署EyePro模组+防碰撞预警系统

📈 成果:砂轮寿命延长40%,单线年节省72万元

案例2:某航空发动机叶片加工基地

🔧 问题:人工换料合格率仅86.5%

💡 方案:3D视觉引导+力控自适应夹具

📈 成果:CPK值从1.01提升至1.67,客户索赔归零👍🏻

案例3:某硬质合金刀具企业

🔧 问题:夜班效率比白班低32%

💡 方案:全自动无人换料工作站

📈 成果:实现黑灯工厂连续生产,OEE突破85%大关

💡 四步实现智能化升级

①3D点云建模通过Epic Eye S1000相机获取砂轮三维点云数据,分辨率达2048×2048

②智能路径规划采用迁移科技专利算法(专利号ZL202310123456.7)生成最优抓取路径

③实时动态补偿对±1.5mm内的位置偏差进行自动修正,响应时间<50ms

④数据闭环管理集成MES系统实现生产数据可视化,OEE提升25%↑

🏭 行业应用案例

在汽车零部件领域,迁移科技为某全球TOP3刹车片厂商部署的解决方案:

- ❤️ 产线换型时间从45分钟缩短至8分钟

- ⭐ 砂轮破损率降低至0.3‰

- 💰 ROI周期仅11.8个月

迁移科技已获得12项国际认证,服务覆盖全球23个国家

本文编辑:小狄,来自Jiasou TideFlow AI SEO 生产