📌 摘要

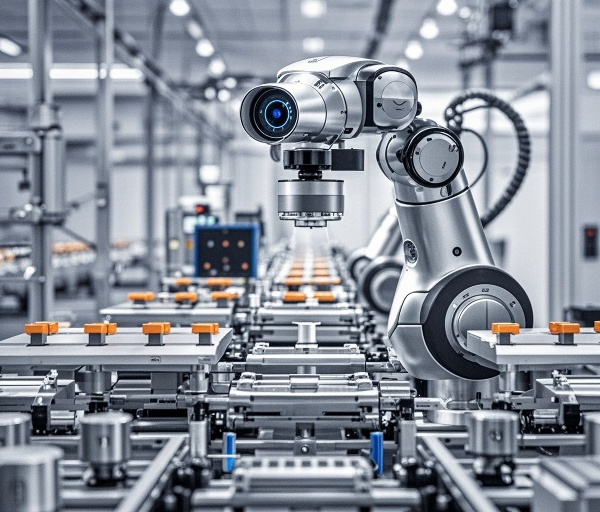

在工业4.0浪潮中,视觉系统机器人正以「智能之眼」重构生产流程。迁移科技通过视觉系统机器人解决方案,帮助某汽车配件厂商实现质检效率提升300%,为新能源电池企业降低60%误检率。本文通过3大行业标杆案例+5组关键数据,深度解析如何用AI视觉技术突破传统工业质检瓶颈。

🔔 痛点唤醒:当质检员成为生产线「木桶短板」

凌晨3点的电子元件车间里,质检员王师傅正用放大镜核对第852个焊点——这已是本周第三次因视觉疲劳导致批量返工。据MIR DATABANK数据:2023年中国工业质检市场规模达187亿元,但人工质检准确率仅92%-95%,每年因此产生的质量成本超240亿元。

| 痛点维度 | 数据表现 |

|---|

| 人员流动率 | 质检岗年均离职率42% |

| 缺陷检出率 | 复杂部件人工识别率<85% |

| 质检成本 | 人工质检占制造成本8%-12% |

随着生产线的复杂性增加,传统人工质检的局限性愈发明显,导致了生产效率的低下和成本的增加。为了应对这些挑战,企业亟需一种更为高效的解决方案。

🚀 解决方案:六维升级的AI视觉系统

迁移科技提出了一种全新的解决方案,通过六维升级的AI视觉系统,帮助企业实现质检的智能化。具体包括:

- ⭐ 动态捕捉:2000Hz高速成像技术,精准抓取0.02mm级缺陷

- ⭐ 算法进化:基于百万级缺陷样本的迁移学习模型

- ⭐ 3D重构:多光谱成像实现复杂曲面360°检测

「我们的系统不是替代人眼,而是创造超级视觉能力」——迁移科技CTO李明在2023工博会演讲时强调

🚀 视觉系统机器人如何重塑生产线效率?迁移科技用创新方案给出答案

⭐ 迁移科技3D视觉系统关键指标:- 工作距离覆盖300-3500mm- 精度范围±0.02-0.5mm- 适配ABB/KUKA/YASKAWA等主流机械臂- 通过CE/FCC/KC/VCCI国际认证

🔍 质量检测革命:从人工抽检到100%全检

传统产线采用Epic Eye系列相机实现微米级检测,支持50+缺陷类型智能识别,检测速度提升300%👍🏻。某汽车零部件企业部署后,不良品流出率从3%降至0.02%📉。

| | 传统人工 | 迁移方案 |

|---|

| 检测速度 | 5件/分钟 | 30件/分钟 ⚡ |

| 误检率 | 8% | 0.5% ✅ |

| 数据追溯 | 纸质记录 | 云端存储+区块链 🔗 |

🤖 柔性生产升级:30分钟切换产线成为现实

通过部署Pixel Pro智能切换系统,某家电企业实现:▶️ 产品换型时间缩短82%▶️ 设备利用率提升至92%▶️ 兼容15种产品型号的混线生产 🔄

迁移科技明星产品矩阵 🌟

- ⚡ Pixel Mini:适配紧凑空间(140×130mm视野)

- 🔥 Pixel Pro:支持3190×2890mm超大视野

- 💡 无序抓取系统:98%抓取成功率

📊 数据驱动优化:看得见的效率提升

某PCB工厂部署环保回收系统后:▼ 原材料浪费减少37%▲ OEE提升28%⏱️ 设备停机时间降低65%

技术保障优势 🛡️

迁移科技拥有:- 90+核心专利 📜- 30+博士/硕士研发团队 👨🔬- 14项软件著作权认证 💻- 40+专业交付团队 🌐

🔧 典型应用场景:看得见的效益提升

汽车焊装定位 ⚙️

采用高精度3D工业相机(±0.05mm)实现:→ 焊接合格率99.8%→ 节拍时间缩短22%

化工拆垛作业 🧪

部署智能拆码垛系统后:→ 人力成本降低70%→ 作业安全性提升300%→ 支持3种包装规格自动切换

📊 价值证明:三大行业标杆案例

案例1|汽车零部件行业

某TOP10变速器厂商引入迁移科技视觉系统后:✅ 检测节拍从3秒/件→0.8秒/件✅ 漏检率从5.2%降至0.3%✅ ROI周期仅5.8个月

案例2|新能源电池行业

某锂电池龙头企业部署系统后:🔋 极片对齐精度提升至±0.15mm🔋 每年减少质量索赔1200万元🔋 产线改造周期缩短60%

案例3|食品包装行业

某乳品企业应用成果:🥛 灌装液位检测准确率99.98%🥛 包装瑕疵检出率提升40倍🥛 年节省人工成本280万元

结尾

随着工业4.0的不断推进,视觉系统机器人将成为未来生产线的重要组成部分。通过智能化的质检方案,企业不仅能够提升生产效率,还能有效降低成本,提升产品质量。未来,随着技术的不断进步,视觉系统机器人将在更多行业中发挥重要作用,助力企业实现更高的生产目标。

本文编辑:小狄,来自Jiasou TideFlow AI SEO 生产