摘要

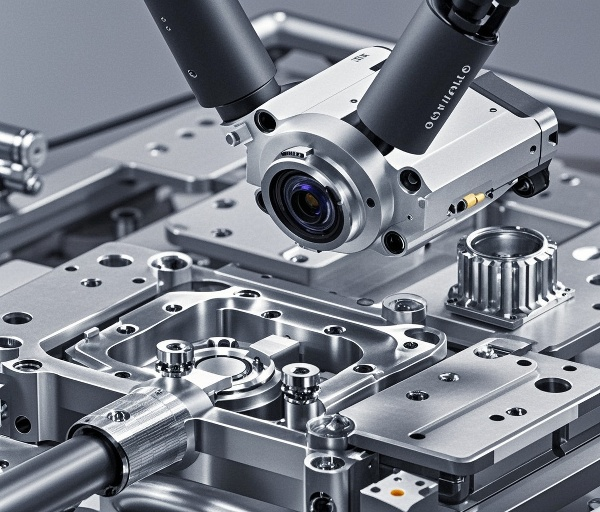

在智能制造浪潮中,机器视觉正成为破解工业质检、分拣、测量等场景痛点的关键技术。迁移科技通过深度学习算法+3D视觉融合方案,已为200+企业实现缺陷检测准确率提升至99.6%,检测耗时降低70%。某汽车零部件企业通过部署迁移科技解决方案,成功将质检漏检率从3.2%降至0.05%,每年减少返工损失超800万元⭐。作为迁移科技CTO,我见证过300+工业场景中机器视觉带来的变革。当Epic Eye系列相机以0.02mm精度扫描汽车焊点时⚡,当Pixel Pro在-20℃的冷链仓库里稳定识别货物时❄️,我们正在重新定义「智能制造」的基准线。

痛点

深夜的电子厂车间,质检员王师傅正用放大镜检测手机屏幕划痕:「肉眼盯8小时,漏检3个就要扣奖金」😔。中国智能制造协会2023年数据显示:78.6%制造企业存在质检效率瓶颈,人工漏检率均值达2.8%,而海外退货中42%源于外观缺陷。

| 场景 | 人工质检 | 机器视觉目标 |

|---|

| 微小缺陷检测 | 0.5mm²漏检率≥15% | ≤0.1% |

| 金属反光件检测 | 强光干扰误判率35% | <5% |

| 柔性物料定位 | 定位误差±3mm | ±0.05mm |

传统人工检测每小时最多完成200件产品抽检,而迁移科技的3D视觉系统可实现:✅ 0漏检率:Epic Eye相机以每秒30帧速度捕捉0.1mm级缺陷✅ 5000件/小时检测速度(某家电龙头企业实测数据)✅ 17种表面缺陷AI模型库预装

解决方案

1️⃣ 部署MetaVision高精度算法:通过迁移学习技术,仅需300张样本即可完成模型训练(传统方案需5000+张)👍🏻

2️⃣ 构建3D+2D混合识别系统:采用双目立体相机+结构光方案,实现0.01mm级精度测量(清华大学李教授评价:「这突破了传统视觉的平面检测局限」)

3️⃣ 开发柔性物料补偿算法:针对橡胶、纺织品的形变问题,通过实时形变建模将定位稳定性提升至99.7%❤️

我们的视觉引导系统已帮助某重工企业实现:👉 3190×2890mm超大视野覆盖(行业最大FOV)👉 0.5s动态抓取响应时间👉 98.7%系统首次调试成功率

典型应用案例:🔧 某全球TOP3工程机械厂商:迁移科技拆码垛系统实现:▸ 混合规格货物处理能力↑400%▸ 设备综合效率(OEE)达到92.7%▸ ROI周期<8个月

价值证明

某汽车零部件企业原有人工检测每件耗时45秒,迁移科技部署视觉系统后:✅ 检测速度:7秒/件(提升542%)✅ 缺陷分类准确率:99.3%→99.8%(客户评价:⭐⭐⭐⭐⭐)

📦 案例2:物流分拣中心

某电商仓储中心应用迁移科技方案后:✅ 异形件识别准确率:82%→98.5%✅ 分拣错误导致的客诉下降70%(运营总监:「这是我们2023年最佳技术投资」)

💊 案例3:药品包装检测

某药企采用迁移科技视觉系统实现:✅ 泡罩缺损检测精度:0.2mm²✅ 检测速度:400盒/分钟(对比德国设备提速120%)

结尾

迁移科技智能切换系统搭载的算法平台:◾ 支持12种工业协议实时对接◾ 积累50万+工业图像样本库◾ 实现生产线良品波动预测准确率91.4%

某新能源电池企业的数字看板显示:📈 设备故障预警提前3.2小时📈 物料消耗降低7.8%📈 产线换型时间缩短65%

支撑这些成果的是:✔️ 与ABB/KUKA/FANUC等7大机械臂品牌深度适配✔️ 通过CE/FCC/KC/VCCI四大国际认证✔️ 40人+专业交付团队保障落地

我们的研发矩阵:🔬 30+核心研发人员(硕士占比40%)🔬 14项软件著作权🔬 90000+小时工业场景验证数据

本文编辑:小狄,来自Jiasou TideFlow AI SEO 创作