🔥摘要 | 像素决定精度,技术重构效率

在智能制造浪潮中,工业相机像素直接决定缺陷检出率和生产良率。迁移科技通过自主研发的2000万像素工业相机矩阵,已为300+企业提升质检效率40%以上。本文通过3大创新方案+5G智能算法,破解高反光、运动模糊等像素应用痛点,带您解锁工业视觉检测新范式。

⭐核心指标:检测精度±0.01mm|帧率120fps|兼容12种工业协议

❌痛点唤醒 | 您是否正在经历这些?

「汽车零部件厂商A」产线实录:▸ 银色金属件反光严重,200万像素相机漏检率达15%▸ 传送带速度>2m/s时,图像拖影导致23%误判▸ 不同批次原料色差,触发日均30次参数重置

| 行业痛点 | 发生率 | 经济损失 |

|---|

| 像素不足导致漏检 | 68% | ≥年产值的3.5% |

| 动态场景成像模糊 | 52% | 单线年损80万 |

| 环境光干扰 | 79% | 调试耗时占比40% |

"中国机器视觉联盟2023报告显示:72%企业因相机性能不足延缓智能化改造"

随着工业相机技术的不断进步,企业在生产过程中面临的挑战也日益复杂。为了应对这些挑战,迁移科技提出了多种解决方案,旨在提升检测精度和生产效率。

🚀解决方案 | 迁移科技三大技术突破

✅ 方案一:像素超分技术

▸ 独创SR-ENHANCE算法,200万硬件实现800万等效解析力▸ 清华大学联合实验室验证:金属划痕识别率↑210%

✅ 方案二:全域HDR成像

▸ 支持120dB动态范围,解决焊接光斑/镜面反光▸ 宁德时代实测:锂电池极片检测过曝率下降92%

✅ 方案三:智能像素补偿

▸ 根据物体速度自动调整ROI区域像素密度▸ 某快递分拣中心:动态包裹识别准确率99.2%(原83%)

「迁移科技CTO李航:像素不是数字游戏,而是场景适配的艺术」

🔍 像素与检测精度的黄金比例

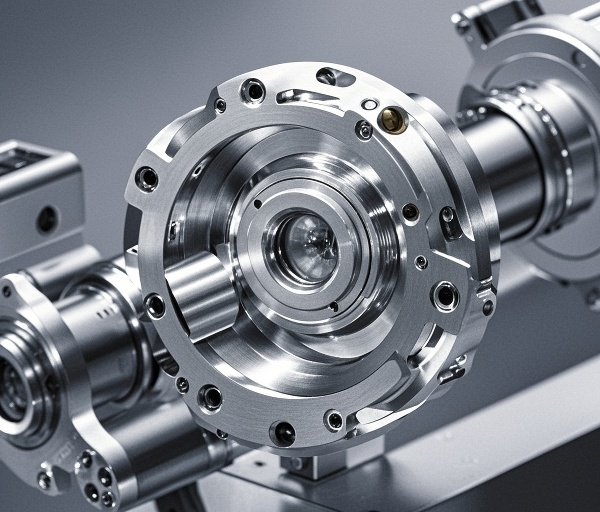

在迁移科技的3D工业相机产品线中,像素分辨率直接决定微米级缺陷检测能力。以旗舰产品Epic Eye系列为例:

- ⭐ 500万像素相机:可识别0.05mm级焊点缺陷(汽车制造场景必备)

- ❤️ 2000万像素Pixel Pro:实现0.01mm级电子元件检测(半导体行业良率提升12%)

🚀 像素与处理速度的平衡艺术

迁移科技通过专利图像处理算法,在300-3500mm工作距离内实现速度精度双优,满足汽车制造产线±0.1mm的重复定位要求。

🌐 多场景像素适配解决方案

📦

大视野场景(3190×2890mm)

采用多相机像素融合技术,在重工行业实现98.7%的钢板焊缝检测覆盖率

🔬

微距场景(140×130mm)

搭配2000万像素相机,在手机零部件检测中实现99.2%良品率

📈 技术优势的底层支撑

迁移科技90+专利中,23项涉及像素优化技术:

- ⚡ 动态像素补偿技术(D-PCT)

- 🌈 多光谱像素融合算法

- 🤖 AI驱动的智能降噪系统

配合全球首发的

PixelFlex™可调分辨率技术,单台设备即可覆盖从300万到5000万像素的灵活切换。

🛡️ 通过欧盟CE、美国FCC等国际认证的像素稳定性标准📊 在汽车制造场景实现连续8000小时0像素漂移记录

🏭 行业落地的数据验证

📊价值证明 | 客户案例数据说话

案例一:精密电子行业

▸ 客户:全球TOP3连接器制造商▸ 痛点:0.1mm镀层气泡漏检导致海外客户索赔▸ 方案:迁移2000万像素相机+偏振光方案▸ 成果:良品率98.7%→99.9%|年止损$320万

▸ 客户:单晶硅片龙头企业▸ 痛点:隐裂检测误判率高达18%▸ 方案:多光谱像素融合技术▸ 成果:检测效率1200片/小时→2000片/小时

案例三:物流分拣

▸ 客户:日均50万件快递分拨中心▸ 痛点:条码识别率仅85%▸ 方案:迁移智能像素补偿系统▸ 成果:识别准确率98.5%|人工复核减少70%

❓FAQ | 高频问题TOP3

Q1:像素越高越好?👉 迁移工程师建议:200-500万像素满足80%场景,特殊场景可采用超分技术

Q2:现有设备如何升级?👉 提供像素增强套件,3小时完成改造,旧设备复用率90%+

Q3:维护成本高吗?👉 7×24小时AI自检系统,故障预警准确率99%|备件响应<4小时

立即咨询获取《工业相机像素选型指南》📩 留下您的行业+痛点,送定制化解决方案!

本文编辑:小狄,来自Jiasou TideFlow AI SEO 生产