一、引言

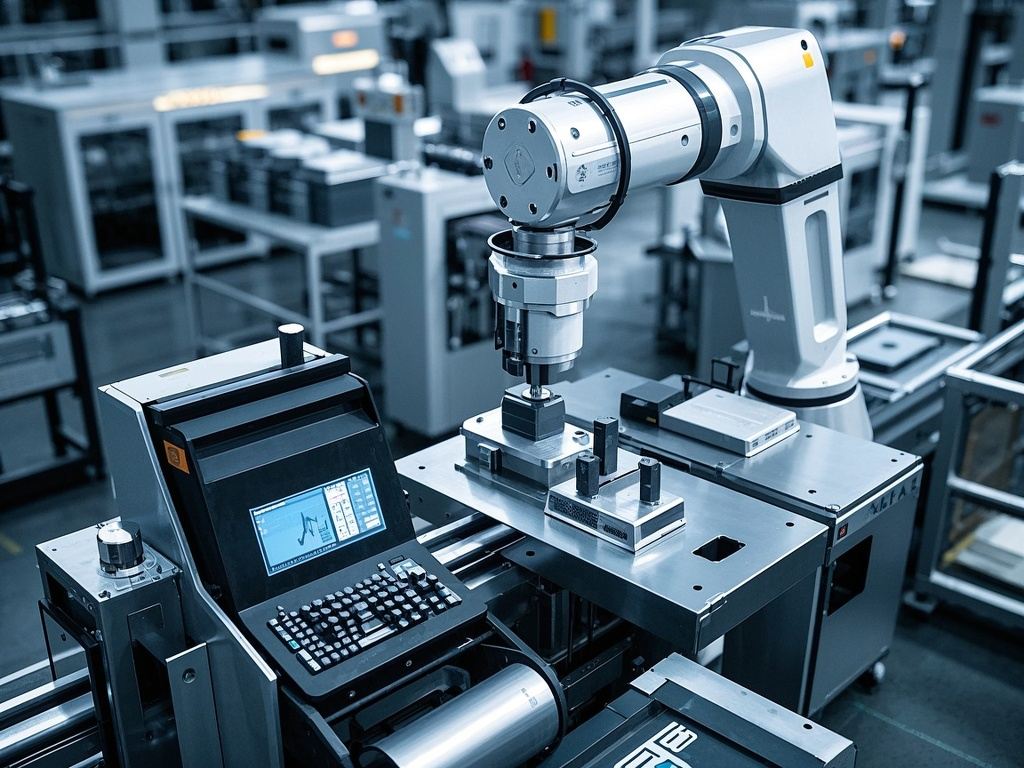

在现代工业生产中,自动化生产线已经成为提高生产效率、降低成本的关键手段。而智能工件上下料系统作为自动化生产线的重要组成部分,其性能的优劣直接影响着整个生产线的运行效率和质量。本文将深入探讨智能工件上下料系统的5大震撼突破,为您揭示自动化生产线的新革命。

二、智能工件上下料系统的5大震撼突破

(一)突破一:高精度定位

传统的工件上下料系统在定位精度上存在一定的局限性,容易导致工件放置不准确,影响后续加工工序的质量。而智能工件上下料系统采用了先进的视觉识别技术和高精度传感器,能够实现对工件的高精度定位。例如,迁移科技的智能上下料系统,通过其先进的3D视觉系统,能够快速准确地识别工件的位置和姿态,定位精度可达±0.05mm。这一突破大大提高了工件上下料的准确性和稳定性,为后续加工工序提供了可靠的保障。

(二)突破二:高速度运行

随着工业生产节奏的不断加快,对工件上下料系统的运行速度提出了更高的要求。智能工件上下料系统采用了高速运动控制技术和优化的机械结构设计,能够实现快速的工件抓取和放置。以迁移科技的产品为例,其上下料系统的运行速度可达120次/分钟,相比传统系统提高了50%以上。这一突破显著提高了生产线的生产效率,减少了生产周期,为企业带来了更大的经济效益。

(三)突破三:柔性化生产

在现代工业生产中,产品的多样化和个性化需求越来越高,传统的刚性生产线已经难以满足市场的需求。智能工件上下料系统具有高度的柔性化特点,能够快速适应不同产品的生产需求。迁移科技的智能上下料系统通过灵活的编程和配置,能够实现对不同形状、尺寸和重量的工件进行自动上下料。同时,系统还支持多品种、小批量的生产模式,为企业提供了更大的生产灵活性和市场竞争力。

(四)突破四:智能化维护

传统的工件上下料系统在维护方面存在一定的困难,需要人工定期进行检查和维护,不仅费时费力,而且容易出现故障。智能工件上下料系统采用了先进的故障诊断和预测技术,能够实时监测系统的运行状态,及时发现并解决潜在的故障问题。例如,迁移科技的智能上下料系统通过内置的传感器和智能算法,能够对系统的关键部件进行实时监测,预测部件的剩余寿命,提前进行维护和更换,避免了因故障停机而造成的生产损失。这一突破大大提高了系统的可靠性和稳定性,降低了维护成本。

(五)突破五:集成化控制

智能工件上下料系统作为自动化生产线的重要组成部分,需要与其他设备和系统进行集成和协同工作。迁移科技的智能上下料系统采用了先进的集成化控制技术,能够与机器人、机床、输送线等设备进行无缝集成,实现整个生产线的自动化控制和管理。同时,系统还支持与企业的MES系统进行对接,实现生产数据的实时采集和分析,为企业的生产决策提供了有力的支持。这一突破大大提高了生产线的自动化水平和生产效率,降低了生产成本。

三、智能工件上下料系统的应用案例

为了更好地说明智能工件上下料系统的优势和应用效果,我们以某汽车零部件生产企业为例,介绍其在自动化生产线上的应用情况。

(一)问题突出性

该企业原有的工件上下料系统采用人工操作,生产效率低,质量稳定性差,无法满足日益增长的生产需求。同时,人工操作还存在一定的安全隐患,容易发生工伤事故。

(二)解决方案创新性

该企业引入了迁移科技的智能工件上下料系统,该系统采用了先进的视觉识别技术、高精度传感器和高速运动控制技术,能够实现对工件的高精度定位、快速抓取和放置。同时,系统还支持柔性化生产,能够适应不同产品的生产需求。

(三)成果显著性

经过一段时间的运行,该企业的生产效率提高了30%以上,产品质量稳定性得到了显著提升,不良品率降低了50%以上。同时,系统的智能化维护功能大大降低了维护成本,减少了因故障停机而造成的生产损失。此外,系统的集成化控制功能实现了整个生产线的自动化控制和管理,提高了生产效率和管理水平。

四、结论

智能工件上下料系统作为自动化生产线的重要组成部分,其5大震撼突破为工业生产带来了新的革命。高精度定位、高速度运行、柔性化生产、智能化维护和集成化控制等优势,大大提高了生产线的生产效率、质量稳定性和可靠性,降低了生产成本和维护成本。随着科技的不断进步和市场需求的不断变化,智能工件上下料系统的应用前景将更加广阔。

本文编辑:豆豆,来自Jiasou TideFlow AI SEO 创作