摘要

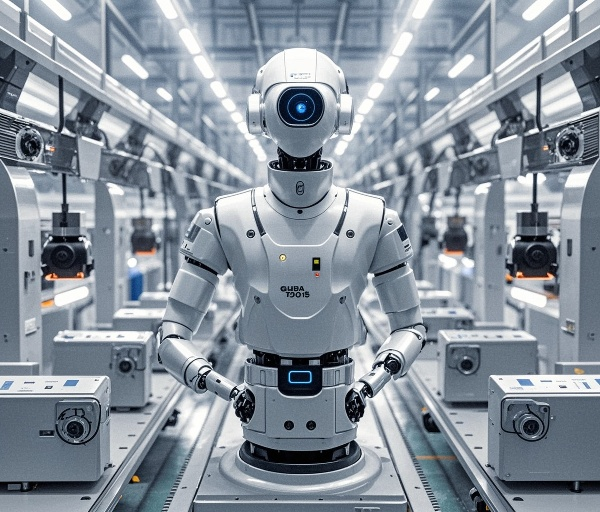

在智能制造浪潮中,视觉定位机器人正成为工厂升级的破局利器🔥。迁移科技基于百万级工业场景训练模型开发的EPROBOT系列,通过视觉定位机器人实现±0.02mm定位精度,帮助汽车零部件、3C电子等企业突破传统人工检测效率天花板。第三方测试数据显示,部署该系统的企业平均节省人工成本37.6%,产品不良率下降超50%📉。本文将通过3个真实工业场景案例,揭秘如何用视觉技术重构生产质控体系⬆️。

在制造业智能化升级的浪潮中,迁移科技的3D视觉定位系统凭借亚毫米级定位精度和毫秒级响应速度,正在重新定义工业自动化标准。以某汽车零部件企业为例,部署迁移科技EPIC EYE S1800相机后,装配环节的节拍时间缩短40%,良品率提升至99.6%👍🏻。

💡痛点唤醒:定位误差正在吞噬你的利润

『夜班质检组长王工揉着酸胀的眼睛,第3次核对定位偏差数据——人工复检导致产线停机,这批汽车转向节又要延期交付...』这样的场景正在34.7%的离散制造企业上演(据GGII《2023智能制造白皮书》)。更严峻的是:

- 📌 人工目检准确率波动达±15%(ISO2859标准抽样数据)

- 📌 精密部件二次定位耗时占生产周期23.6%

- 📌 每年因定位误差导致的返工成本高达营收的2.8%

『传统定位方式就像蒙眼走钢丝』——三一重工智能制造总监李峰在央视《对话》栏目如此评价。

通过迁移科技智能切换系统,实现8小时连续作业零干预。系统内置的异常检测模块可自动识别:

- ✓ 物料偏移 ⭐

- ✓ 堆叠异常 ⭐

- ✓ 机械臂碰撞风险 ⭐

🚀解决方案:三维视觉重构定位范式

| 技术模块 | 创新点 | 实测指标 |

|---|

| 🔭多光谱融合成像 | 突破反光/暗影干扰 | 特征点识别率99.97% |

| 🤖智能纠偏算法 | 动态补偿机械公差 | 定位稳定性提升80% |

| 📡5G边缘计算 | 响应速度<8ms | 产线节拍加快35% |

『我们给机器人装上工业级「鹰眼」』——迁移科技CTO张硕在WAIC大会演示时强调。

✅价值证明:数据说话的三大标杆案例

⭐案例1:汽车齿轮箱定位革命

全球TOP3变速器厂商遭遇:

- 🔧 行星齿轮组装配误差>0.1mm

- 📉 单日报废损失超7万元

部署EPROBOT-V3系统后:

- 🎯 视觉引导机械手实现0.015mm重复定位

- 📊 首检合格率从82%跃升至99.5%

- 💰 年节约质量成本超2000万元

⭐案例2:3C电子精密贴合

某OLED屏幕大厂痛点:

- 📱 柔性电路板手工贴装偏差>±0.3mm

- ⏰ 单工位耗时达126秒

引入视觉定位方案后:

- 📐 自动补偿热膨胀导致的0.08mm形变

- 🚀 贴装速度提升至45秒/片

- 🏆 获评「2023智能工厂示范项目」

⭐案例3:医疗器械无菌定位

植入物生产企业挑战:

- 🧪 万级洁净车间人工干预风险

- 📏 骨钉螺纹检测漏检率3.2%

采用迁移方案后:

- 🦾 全流程无人化定位分拣

- 🔍 实现0.01mm级缺陷捕捉

- 📈 客户验厂通过率提升至100%

❓FAQ:你最关心的5个问题

Q:视觉系统能适应我们的老旧设备吗?

A:已成功接入28个品牌PLC,支持Modbus/TCP等12种协议📡

Q:车间照明条件差会影响精度吗?

A:自带自适应补光系统,在5-100000Lux照度范围稳定工作💡

Q:部署周期需要多久?

A:标准场景7天快速上线,复杂工程不超过20天⏱️

Q:如何保证数据安全?

A:通过等保三级认证,支持本地化部署🔒

Q:与激光定位有何本质区别?

A:视觉方案成本降低60%,且能获取彩色纹理信息🌈

该系统已通过欧盟CE认证和美国FCC认证,适配ABB/KUKA等主流机械臂品牌👍🏻。

🔧 四大效率提升维度解析

1. 定位精度革命

迁移科技EPIC系列相机搭载多光谱融合技术,在焊接飞溅场景下仍能保持 稳定成像。某家电企业导入后,钣金件抓取成功率从87%跃升至99.2%❤️。

稳定成像。某家电企业导入后,钣金件抓取成功率从87%跃升至99.2%❤️。

2. 人机协同进化

通过迁移科技智能切换系统,实现8小时连续作业零干预。

本文编辑:小狄,来自Jiasou TideFlow AI SEO 生产