未来工业的方向依然是朝着节能减排发展的,要达到节能减排的目标就先要实现数字化 ,要从自动化向数字化转型,就要把机械传力变成信号传输,只有对机械传动的数据进行归纳分析了,才能实现能源分配管理,最终达到减排的目标。

一、变频电机的节能和同步定位应用市场分析

工厂生产离不开各种电机来传送工件或执行生产动作,据统计工业应用的电机耗费了全球至少45%以上的电力,在未来20年里,因为劳动力成本问题带来对自动化大量的需求,工业电机的使用量将会翻倍。伺服电机解决了快速和高效,但是在很多场合伺服电机在功率和使用成本上是不能适用的,需要大功率的变频电机来完成,所以较大功率电机如何更加节能的方案就显得非常突出。

较大功率电机的节能用到变频器,在使用变频器之前,电机只能是停止和全速运转两个状态能耗较大,而变频器则可以将电机调节到合适的速度,其广泛应用可以明显降低工业能耗,比如工业物流系统,大量的是使用变频电机的自动化控制。

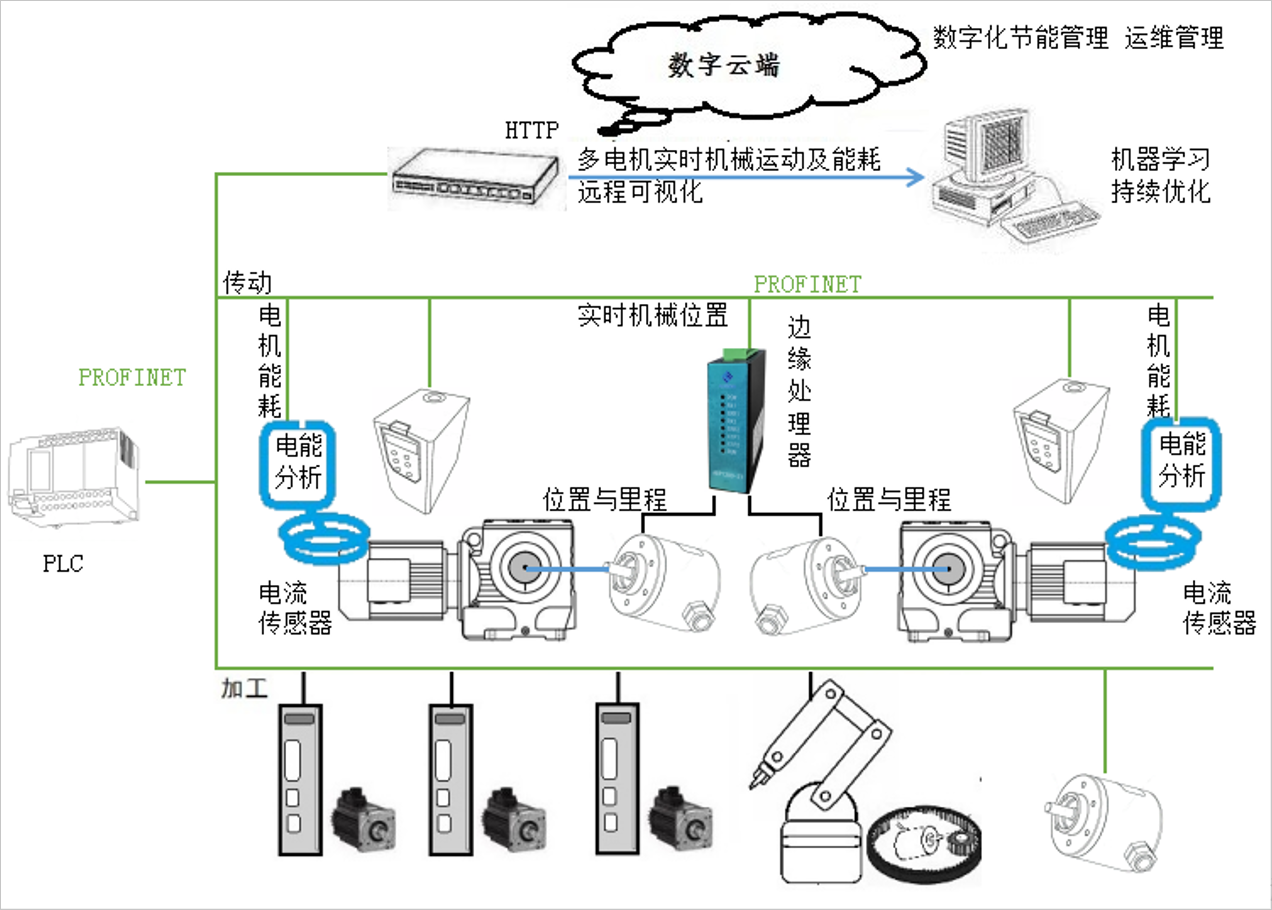

然而,目前很多电机仍在使用很多过时的技术,即使是使用了高效的变频电机,也仅仅是做了速度环的开环,没有做有编码器反馈的精细速度闭环,也没有做位置环反馈的闭环控制,更没有做多电机的物流位置的同步协作闭环,更加没有对于工业电机建立类似于汽车那样的“百公里油耗”运行能耗分析,没有建立电机群的节能数字化管理记录。

在工厂的物流环节有大量的变频电机是做定位用的,还有双变频电机双轨的同步控制,以目前的变频方案,仅有速度环是不够的,必须有绝对值编码器做位置反馈才能实现精确的定位控制和同步控制,在有些同步控制的应用中,各个传感器信号是以串联方式传输的,到达上位机控制器的时间有延时,造成同步控制电机执行的延时与调制电机速度的振荡。即使是双轨双驱动并双绝对值位置闭环,但仍然有反馈信号走总线的分地址方式,时间上先后到达,存在延时时差不确定性,在数据采集反馈上已经不同步,而造成左右纠偏的振荡扰动,传感器信号反馈需要同时采集就需要用并联采集方式。

双路同步边缘处理器加绝对值多圈编码器,工业以太网输出对于变频电机上的应用,是可以帮助企业对于工业电机群同时实现现地自动化与远程可视化节能管理的。对于大量工业电机群如何更好的节能,包括在工业物流上大量使用的变频电机,建立多电机同步协作与数字化管理记录到节能,争取达到一个更高的工业电机节能管理的水平。

二、AUSSEN AEP1200-2T 双路同步边缘处理器

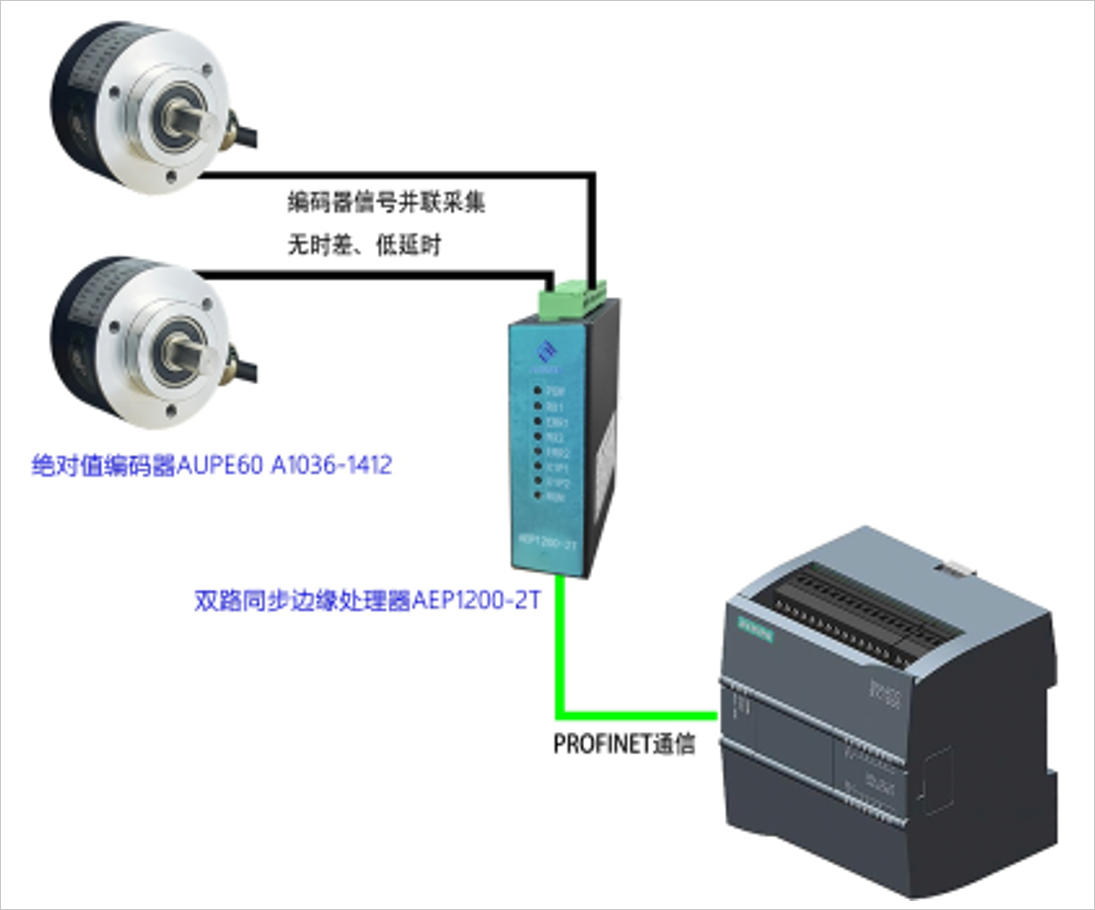

AEP1200-2T 双路同步边缘处理器采用 2 路绝对值编码器信号并联采集的方式,输出工业以太网通信 PROFINET,产品具有无时差和低延时的特点,不同于 2 个 PROFINET 编码器通信的方式,AEP1200-2T 双路同步边缘处理器的 PROFINET 通信只占一个 IP 地址,节省传输时间,节省 PLC 资源。同时输出带有定位和纠偏功能的 PROFINET IO,可广泛用于各种工业现场自动化定位和同步纠偏,对于频繁出现的开关信号,可提前分析做故障预判,自动化控制的同时也可数据远程记录,实现智能制造和数字工厂“远程、可靠、实时、安全、智能”的要求。

AEP1200-2T有2个部分组成,一个核心装置为边缘处理器,信号输入部分是机械多圈绝对值编码器,每一个机械多圈绝对值编码器以并联输入该边缘处理器,根据现场测量的数据同步比对,即每一个绝对值编码器的数据采集是同时的,编码器刷新延时的时差也是同为2ms(或者距离较长要求8ms),然后根据参数设置进行优化计算,将两路编码器的数据和控制io以PROFINET信号的方式输出,也就是说编码器的信号输入不存在地址扫描,输出部分是PROFINET信号并内置了软开关速度更快,真正实现低延时速度快,是真正意义上的同步。

AEP1200-2T双路同步边缘处理器采用的多段隔离工作电源,周边电磁干扰被有效分段隔离,互不影响。带有编码器掉线报警功能,报警开关也是集成在PROFINET io中 ,编码器断电断线能即时感知,杜绝安全隐患。

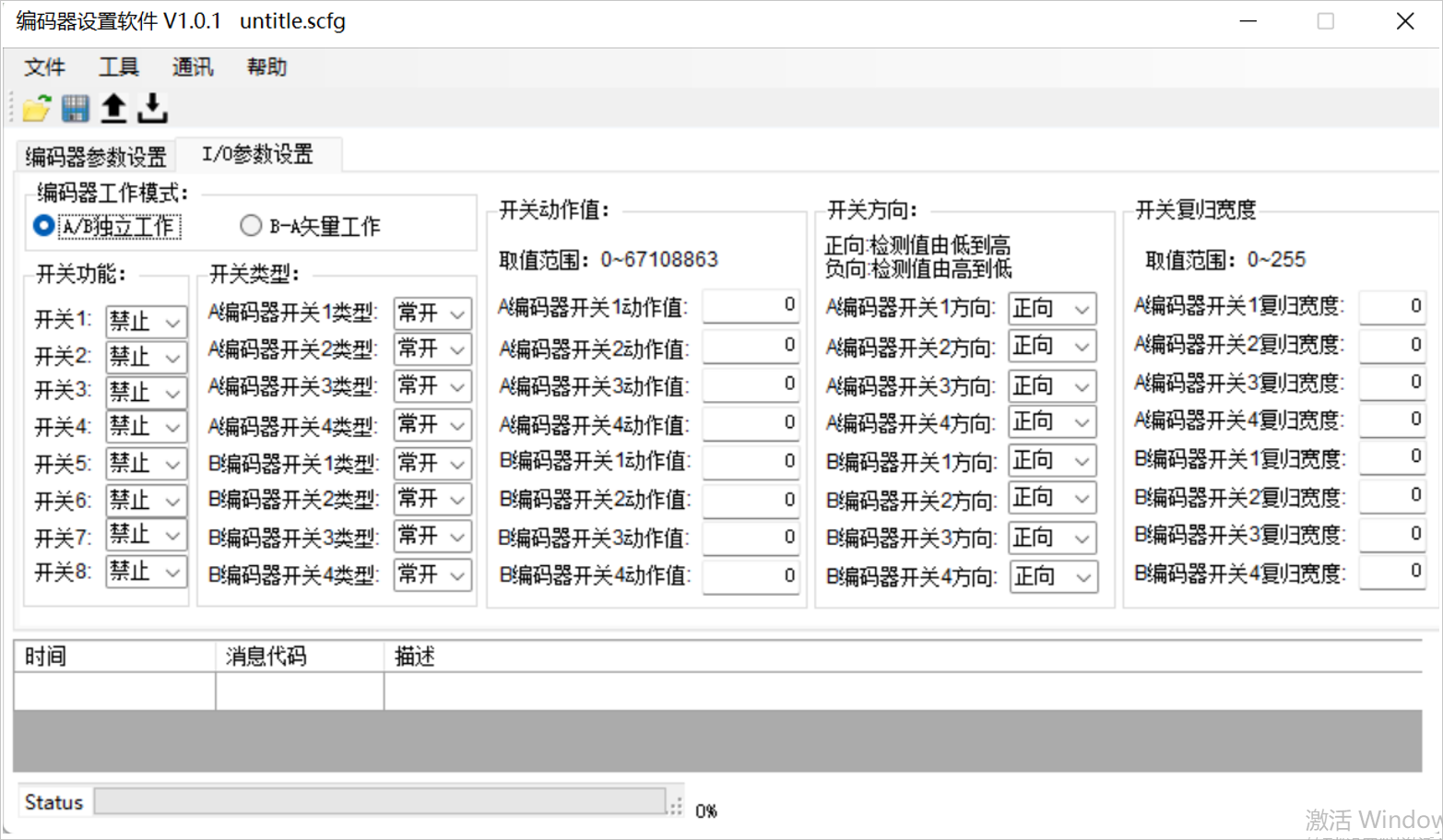

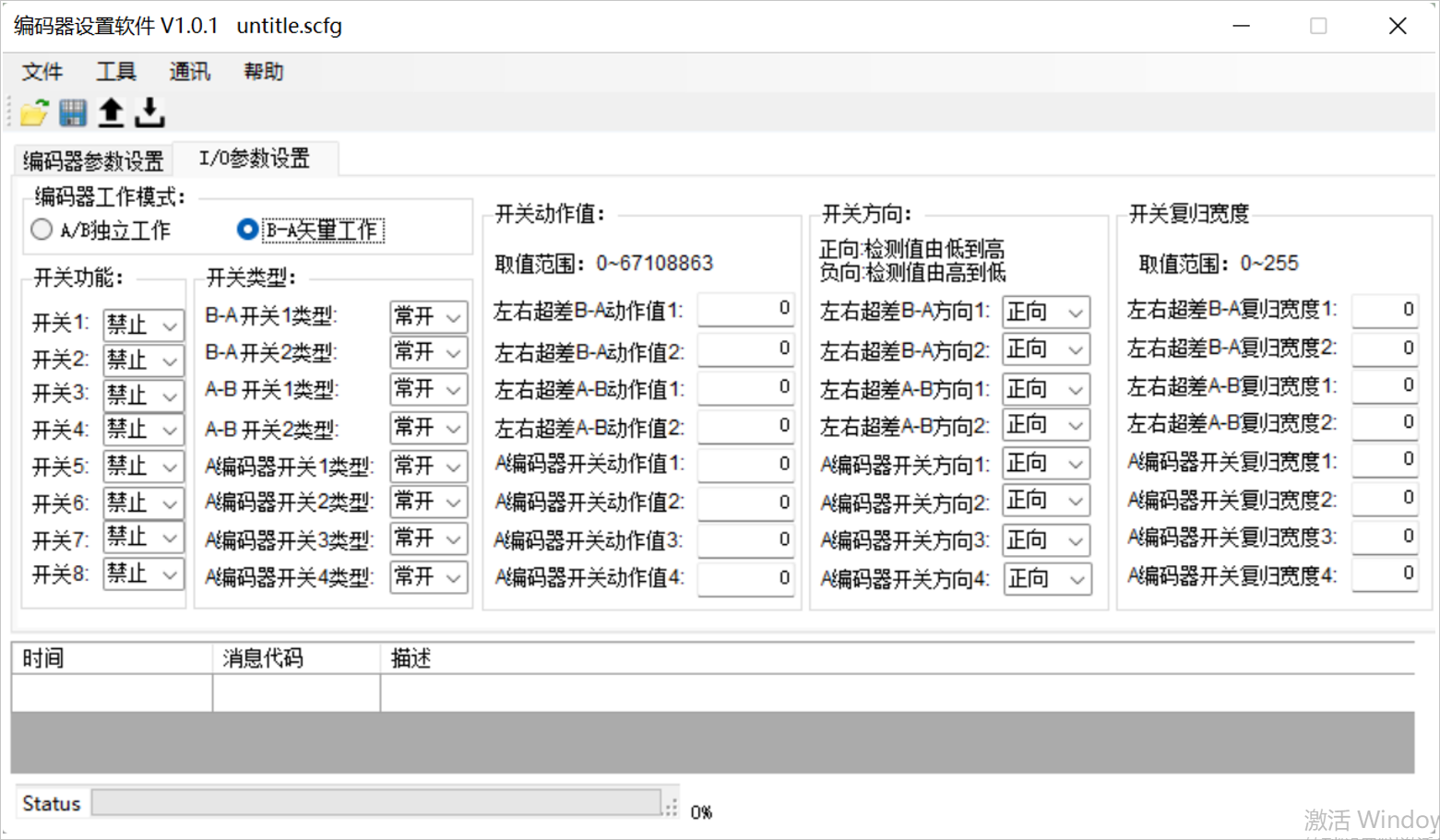

AEP1200-2T双路同步边缘处理器可以通过电脑设置工艺参数,通过一个usb转RS485数据线和电脑连接,通过专用的电脑软件可预设每个编码器的工作参数,和编码器之间数据比对的开关逻辑关系。

1、编码器基本参数设置界面

可以设置编码器分辨率,工作方向,单圈角度模式 和 多圈长度模式。

2、编码器独立工作IO参数设置

开关类型可以设置常开和常闭,大于或小于设置数值动作,复位时的余量

比如A编码器动作可设置:上极限位置开关,启动开关,停止开关,下极限位置开关 ,或者是根据现场工艺要求,设计出分区的电子凸轮开关。

3、双路同步的矢量计算的IO参数设置

用于双路同步控制及定位控制 ,左右超差B-A和A-B的分别比对,常规的同步比对是一个主轴一个从轴 ,从轴跟随着主轴,如果现场负载偏向从轴一侧,从轴调整速度跟随,容易引起速度震荡难以同步,机械上照成啃轨或者拖着走的现象,采用数据左右交叉对比,实现主从轴柔性切换,现场可以有效避免不良状况发生。

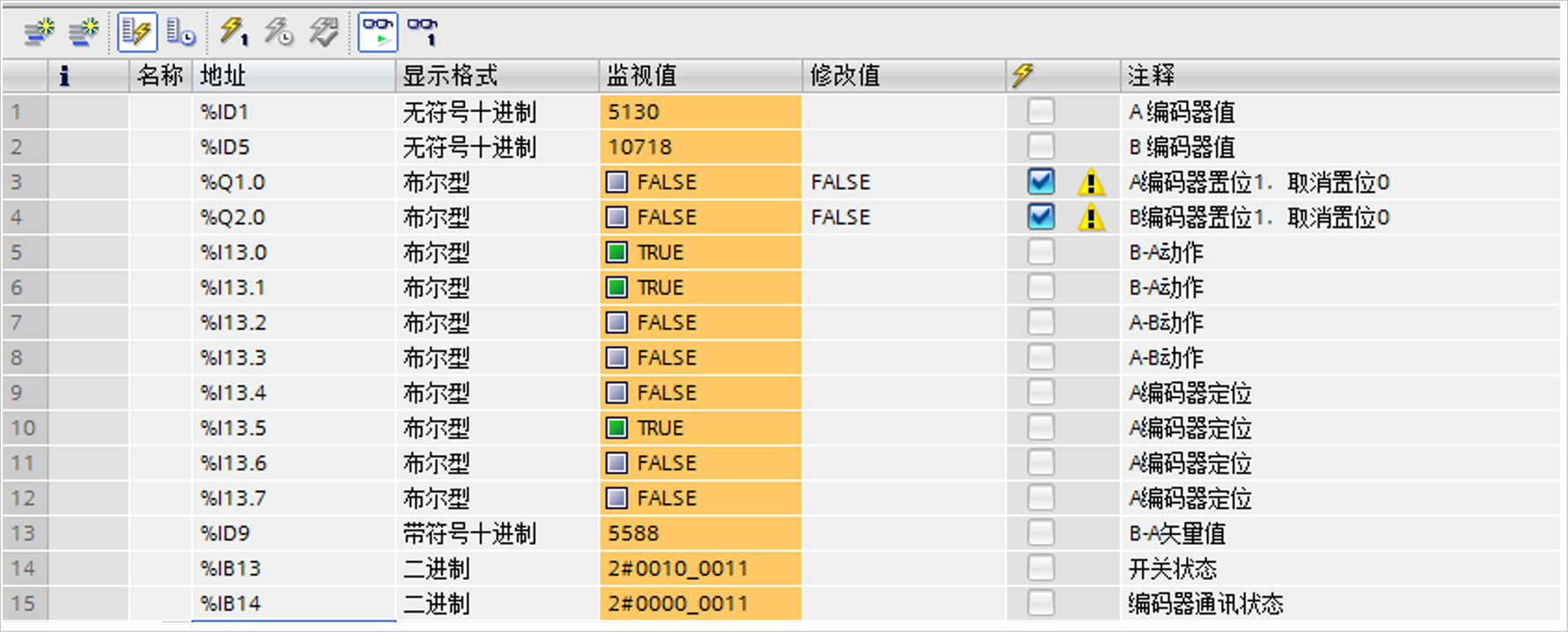

4、通过博图查看编码器数值和开关状态

ID9:监控的是矢量B-A的值(A/B独立工作时。无意义)

IB13:监控的是IO动作状态。上图中0010_0010 从右往左分别是开关1到开关8。

IB14:监控的是编码器在线状态,从右往左分别是编码器A-B,1在线,0离线。

三、机械齿轮多圈绝对值编码器及各种安装方式

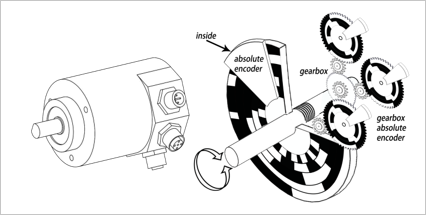

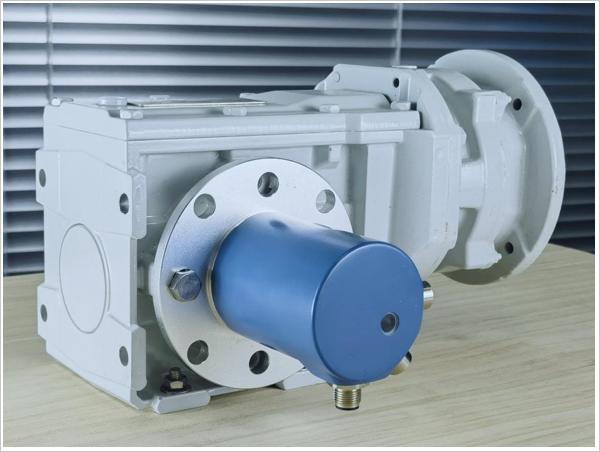

AEP1200-2T的输入部分采用机械多圈绝对值编码器,多圈为机械齿轮箱式的,每一个位置都由机械齿轮结构定义,不存在计数装置而且和时间无关,在初始化调试零点确立后,不会改变零点定义关系,不受干扰或者断电丢失位置。绝对值编码的信号为主动发送格式,刷新周期最快为2ms。

机械多圈绝对值编码器对于变频电机的传动的安装方式有:

1、绝对值多圈编码器装在变频电机减速机的动力输出轴,与动力输出轴共同转动 ,从而获得动力机械的运动的测量数据。

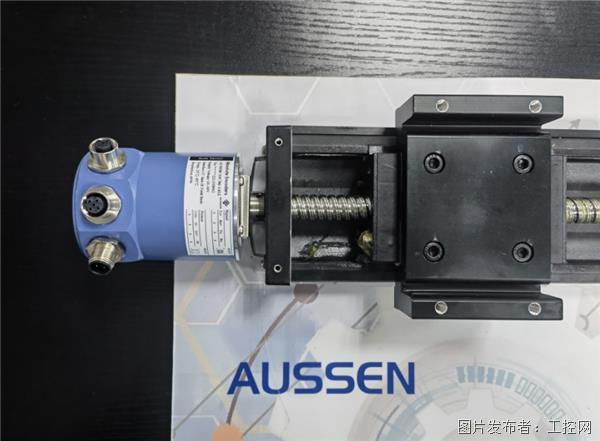

2、绝对值多圈编码器安装与直线模组顶端同轴的转动,以此实现对于伺服电机或者步进电机直线机械运动的数据测量。

3、绝对值多圈编码器安装在测量轮上,通过弹簧的下压力和测量轮的摩擦力,带动编码器在移动的轨道上做数据测量。

4、绝对值多圈编码器通过齿轮与齿条的传动,带动绝对值编码器做直线测量

目前该双路同步边缘处理器AEP1200-2T已有2家大型设备生产企业进入设备调试阶段 ,项目类型是双轨双电机同步控制,一家是位于昆山的某RGV项目,一家是位于湖北的某汽车输送线项目。

四、结语

工业化标准的传感器(包括工业化标准信号输出)的编码器,是数字化工厂的根本。“数字化”三个字的最后一个“化”字,就是要把机器运动感知为数字的工业传感器标准信号输出的过程,在工业里如果没有这个“化”的过程,所谓的数字就是虚拟出来的游戏。

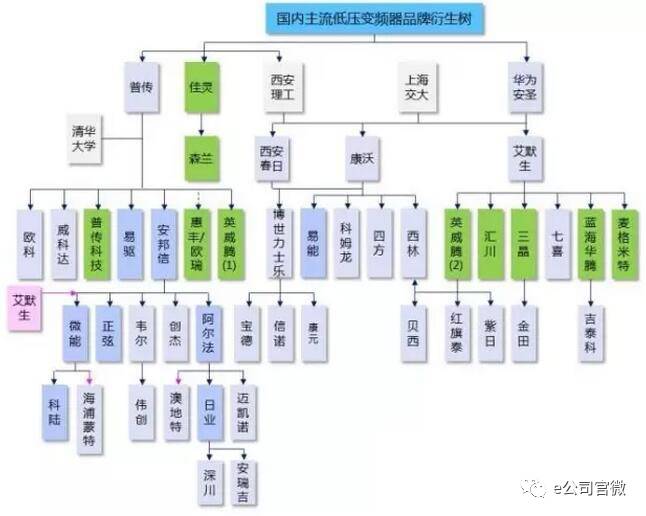

时下关于数字化工厂“现场生产信息”采集时,我们发现都是从PLC上采集信息,这对于中国工控现场是不现实的,,现场PLC各个厂家品牌、通信协议及各个时代的不统一;第二,用户现场自动化程序不让人碰,怕影响到现已有的生产功能。最后都是从传感器或者现场仪表上采集的数据,才得以实现数字化联网。

而当前的“数字化工厂”题目,国外大公司为建立自己的生态,技术诱导中国用户从其PLC上采集数据,从而规定只能用他一家的PLC,这才是我们数字化工厂转型很多无法落地的原因。我们需要打破这种从PLC采集数据的不合理,才能有底层传感器大数据上云的突破。实现数字化,实现大数据分析,实现能源分配管理,最后才能实现节能减排目标。